L'industrialisation de la construction modulaire européenne avec des usines éphémères

Xavier Jaffray est le fondateur et le président de LECO, une entreprise de construction modulaire en France. Le groupe Leco est spécialisé dans la conception et la construction - en milieu industriel - de bâtiments décarbonés exclusivement à base de bois.

Avant de lancer LECO, une entreprise de construction modulaire, en France en 2013, Xavier Jaffray a occupé des postes de direction dans les usines Toyota et Bic. Il a vu de près la fabrication industrielle. Lorsqu'il a commencé à faire des recherches sur le secteur de la construction, il a constaté que les entreprises qui fabriquent des composants pour les bâtiments - tels que les fermes de toit, les panneaux muraux et les fenêtres - sont industrialisées, mais qu'il n'y a pas d'industrialisation dans le domaine de la conception et de la construction.

"L'industrialisation repose sur l'idée de fabriquer le même produit encore et encore, tous les jours", explique M. Jaffray. La construction traditionnelle ne fabrique pas le même produit de manière répétée, et ne bénéficie donc pas de l'efficacité de l'industrialisation. Une partie du problème réside dans le fait que la construction est nécessairement localisée et basée sur des projets. Un projet de logement social ici, un projet de résidence étudiante là, un projet d'hôtel ailleurs.

Le fait que la construction modulaire soit réalisée dans une usine ne signifie pas pour autant qu'elle soit industrialisée. "Une société immobilière peut commander 200 modules identiques. Mais 200 unités ne constituent pas un produit de masse", précise M. Jaffray.

Un flux constant de produits identiques est typique de la fabrication industrielle. Lorsqu'une usine ne produit rien, elle continue à encourir des frais généraux, ce qui est clairement inefficace. L'un des défis des entreprises de construction modulaire consiste donc à éliminer les frais généraux de l'usine entre les projets. L'un des moyens d'y parvenir est d'avoir une demande constante, de sorte qu'il n'y ait pas d'interruption entre les projets. C'est l'idéal, mais ce n'est pas quelque chose qu'une entreprise peut contrôler. Une autre solution consiste à supprimer l'usine lorsqu'il n'y a pas de demande. C'est la voie que LECO a empruntée.

Des usines éphémères au niveau local

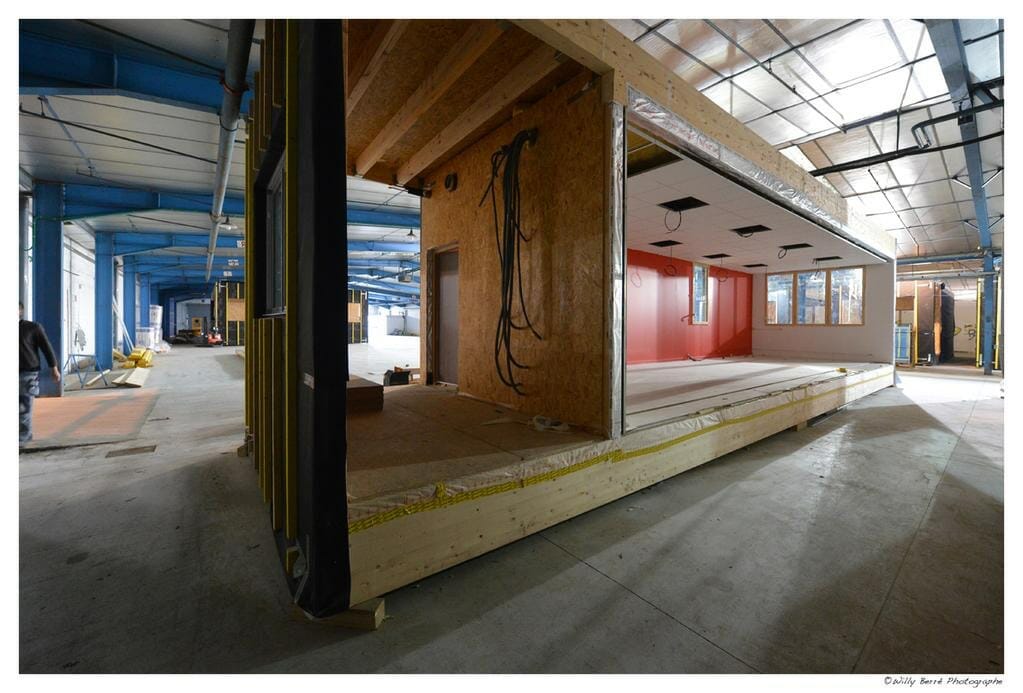

"Le marché de la construction exige de l'agilité", explique M. Jaffray. En d'autres termes, les entreprises de construction doivent s'adapter rapidement à la localisation et au volume de la demande, sans encourir de frais généraux lorsque le produit n'est pas demandé. La solution de M. Jaffray est originale. Il utilise ce que nous pourrions appeler des usines "pop-up" ou ce qu'il appelle parfois des usines "volantes" ou "fusées" à proximité des sites des projets. LECO loue un grand espace ouvert dans un bâtiment, tel qu'un entrepôt ou un hall d'exposition, pour l'utiliser comme usine. Si la demande de modules LECO est suffisante dans la région, l'usine peut continuer à fonctionner pendant deux, cinq, dix ans ou plus. S'il n'y a pas de demande, l'usine ferme, ce qui élimine les frais généraux. Tant que l'usine est ouverte, elle produit constamment des modules.

"Il n'est pas rentable d'avoir une grande usine permanente produisant des modules sur un site et de les transporter ensuite sur de longues distances", explique M. Jaffray. LECO expédie les modules jusqu'à une distance de 100 kilomètres seulement. Pour chaque projet, LECO sous-traite avec des entreprises locales le transport des modules, la pose des fondations et l'installation des modules. La plupart des fournisseurs se trouvent également dans la même région. Ils transportent également les plus grands modules possibles à chaque fois - 5 mètres de large et 20 mètres de long. "Nous avons appris qu'il est économiquement rationnel de livrer la valeur maximale à chaque voyage en camion.

En éliminant les frais généraux lorsqu'un projet n'est pas en cours, LECO a pu réduire ses coûts de sorte que ses constructions modulaires en bois sont moins chères et plus rapides que les constructions conventionnelles en béton ou en bois.

"Notre premier projet utilisant une usine temporaire était une école pour 600 élèves. Il a fallu trois mois dans l'entrepôt-usine et un mois sur le site pour le terminer".

Depuis, LECO a ouvert sept usines temporaires en France. La simplicité du processus d'assemblage, qui peut être enseigné rapidement à des travailleurs locaux non qualifiés, est tout aussi importante que les usines temporaires.

Travail et logistique

Pour une efficacité maximale, LECO doit être en mesure de faire travailler rapidement les personnes dans les usines temporaires. Elle doit également puiser dans la réserve de main-d'œuvre locale de chaque usine. Cela signifie qu'elle ne peut pas compter sur la possibilité de trouver des travailleurs qualifiés. Le recours à une main-d'œuvre non qualifiée nécessite un processus d'assemblage très simple et rapide à apprendre. Les usines LECO ne coupent pas le bois de leurs modules (ce qui élimine le besoin de machines de coupe et de travailleurs qualifiés pour les utiliser). Le bois prédécoupé est livré aux usines temporaires de LECO pour y être assemblé.

Le fait d'avoir plusieurs usines temporaires, au lieu d'une usine permanente, crée des défis logistiques au niveau de la chaîne d'approvisionnement. Pour relever ces défis, LECO a créé une division dédiée à la chaîne d'approvisionnement. LECO est un groupe de quatre sociétés, chacune ayant une fonction différente : chaîne d'approvisionnement, formation des employés, ingénierie et signature du contrat avec le client.

"Notre société d'approvisionnement achète le bois et trouve une entreprise à proximité du projet qui peut le couper", explique M. Jaffray. "Nous faisons livrer le bois à cette entreprise et lui fournissons les fichiers dont elle a besoin pour ses machines de découpe. Les pièces coupées sont ensuite livrées à notre usine temporaire pour y être assemblées.

Comme McDonald's

Jaffray souhaite que LECO se développe sans devenir une énorme entreprise aux frais généraux élevés. Le moyen d'y parvenir est de vendre des licences LECO. "Pour ceux qui achètent une licence LECO, nous fournissons l'ingénierie, nous livrons les composants prédécoupés et nous formons les employés. Mais ce sont eux qui signent les contrats avec leurs clients et leurs employés, et qui s'occupent de la livraison et de l'installation des modules".

LECO compte actuellement deux licenciés en Allemagne et travaille à l'obtention de licences au Royaume-Uni et aux États-Unis. "Je cherche des personnes aux États-Unis qui veulent changer le monde", déclare M. Jaffray en riant.

Il compare son modèle d'entreprise de concession de licences au système de franchise de McDonald's. McDonald's ne dispose pas d'une immense usine où elle fabrique des Bic Macs qu'elle expédie sur de longues distances à chaque restaurant McDonald's. "Les franchisés de McDonald's embauchent des travailleurs non qualifiés au niveau local dans chaque restaurant. "Les franchisés de McDonald's embauchent des travailleurs non qualifiés localement dans chaque restaurant. Ces travailleurs fabriquent les mêmes produits dans tous les sites, selon un processus simple, avec des ingrédients provenant de la chaîne d'approvisionnement locale. Les restaurants de tous les sites servent ensuite exactement les mêmes produits", explique M. Jaffray.

Projets récents et à venir

L'année dernière, au cœur de Paris, LECO a construit une résidence étudiante de trois étages sur un bâtiment existant de trois étages. "Avec 400 personnes vivant à moins de 100 mètres du site de construction, il y avait des inquiétudes concernant le bruit de la construction sur une longue période", explique M. Jaffray. Mais LECO a réalisé le projet rapidement et sans bruit.

Pendant un mois et demi, un hall d'exposition situé dans le nord de Paris n'accueillait aucune manifestation. "Nous avons donc loué l'espace pour cette période entre deux expositions", explique M. Jaffray. "Nous avons passé quatre nuits à placer les modules et le bruit maximum que nous avons fait était brièvement de 80 décibels". (Selon les Centres de contrôle et de prévention des maladies, 80 décibels correspondent au volume de la circulation urbaine à l'intérieur d'une voiture et sont nettement moins bruyants que ceux d'une moto).

Pour les Jeux olympiques de 2024 à Paris, LECO louera un espace à une grande société de foires pour construire des logements pour 100 athlètes. Ces logements ne seront utilisés que pendant deux mois. Comme tous les modules LECO, ils peuvent être déplacés par la suite et être utilisés à d'autres fins.

M. Jaffray explique que la possibilité de déplacer des bâtiments est une solution plus durable et plus économique que la construction de nouvelles installations lorsque d'autres sont sous-utilisées. Par exemple, une région peut ne plus avoir besoin d'une école primaire, mais avoir besoin de logements pour les étudiants. Ainsi, au lieu de laisser un bâtiment vide ou sous-utilisé à l'école primaire et de construire de nouveaux logements pour l'université, le bâtiment peut être déplacé de l'école primaire à l'université.

"La relocalisation est particulièrement importante pour les logements sociaux", explique M. Jaffray. "Il est plus facile et plus rapide d'obtenir une autorisation si le logement est autorisé pour une période limitée, par exemple huit ans, plutôt que de manière permanente. Cela signifie que les gens peuvent être logés plus tôt, tout en restant dans des bâtiments de haute qualité".

A propos de l'auteur : Zena Ryder est rédactrice indépendante, spécialisée dans la rédaction d'articles sur la construction et pour les entreprises de construction. Vous pouvez la trouver sur Zena, Freelance Writer ou sur LinkedIn.

Plus de Modular Advantage

How Stack Modular Is Using AI to De-Risk Mid- to High-Rise Modular Construction

Artificial intelligence is no longer a future concept in modular construction—it is already reshaping how complex buildings are evaluated, designed, and delivered.

Se préparer pour le monde modulaire de 2026

Le Modular Building Institute (MBI) organise à nouveau sa conférence et son salon professionnel internationaux World of Modular (WOM) à Las Vegas en avril, offrant ainsi certaines des meilleures opportunités du secteur en matière de réseautage, de développement commercial et de formation.

Un nouvel immeuble modulaire à Abu Dhabi ouvre la voie à l'avenir de la construction multifamiliale

Eagle Hills International Properties chose the BROAD Holon Building for a 16-story market rate apartment building in Zayed City, a central business district of Abu Dhabi. The project highlights the potential of the Holon system of volumetric modular construction to accelerate housing delivery.

MBI annonce le tout premier programme d'apprentissage industriel en collaboration avec le Marshall Advanced Manufacturing Center

MBI a récemment conclu un partenariat avec le Marshall Advanced Manufacturing Center (MAMC) afin de proposer à l'industrie des programmes d'apprentissage certifiés par le ministère américain du Travail (USDOL).

AoRa Development vise à construire le premier bâtiment triple zéro énergie de New York à l'aide de méthodes modulaires

De plus en plus de villes financent de nouveaux projets d'infrastructure, à condition qu'ils répondent à des critères de durabilité. C'est là que la construction modulaire trouve toute sa place, grâce à sa faible production de déchets.

Développeurs et concepteurs : leçons tirées de la conception modulaire

La construction modulaire est intéressante pour de nombreux promoteurs, car les travaux de chantier et la construction des modules peuvent se dérouler simultanément, ce qui raccourcit le calendrier et réduit les coûts supplémentaires.

UTILE : accélérer la construction modulaire

Au Québec, UTILE prend les devants en créant des bâtiments modulaires abordables afin de contribuer à réduire la pénurie de logements étudiants. Au cours du processus, l'entreprise a découvert ce qu'il fallait pour réussir la transition vers la construction modulaire.

Sobha Modular enseigne aux promoteurs immobiliers à penser comme des fabricants

Avec son usine de 250 000 m² aux Émirats arabes unis, Sobha Modular propose ses salles de bains modulaires haut de gamme dans des résidences de luxe à Dubaï, tout en développant des projets modulaires pour les États-Unis et l'Australie.

RoadMasters : Pourquoi une planification précoce du transport est essentielle dans la construction modulaire

Dans la construction modulaire, le transport est souvent considéré comme le « chaînon manquant ». Même s'il empêche rarement la réalisation d'un projet, une mauvaise planification peut entraîner des retards coûteux, des changements d'itinéraire et des dépassements budgétaires.

Gérer les risques dans l'immobilier commercial et la construction modulaire : les conseils d'un expert fort de 44 ans d'expérience dans le secteur

Les projets modulaires impliquent la fabrication, le transport et l'assemblage sur site. Les promoteurs doivent comprendre exactement quelles sont leurs responsabilités et ce qu'ils sous-traitent. Les conseillers en gestion des risques doivent se renseigner sur les entrepreneurs, les sous-traitants et les consultants en conception-construction du promoteur, en particulier le fabricant modulaire.