Construit pour affronter le froid, cet immeuble de bureaux modulaire brille de mille feux

L'approche modulaire est la solution parfaite pour la conception d'un projet de bureaux qui présentait de nombreux défis environnementaux et logistiques. Grâce à une équipe expérimentée, à une communication continue et à une planification stratégique, Modular Genius a apporté une solution à chaque problème et a achevé le projet dans les délais impartis et à la satisfaction du client.

Houlton, le chef-lieu du comté d'Aroostook, dans le Maine, est une petite ville d'environ 6 000 habitants. Située à la frontière entre les États-Unis et le Canada, la ville est surtout connue pour ses hivers glacials et enneigés, comparables à ceux de Fargo, dans le Dakota du Nord, ou de Saint-Pétersbourg, en Russie. Les températures peuvent atteindre brutalement -41 degrés Fahrenheit pendant les mois d'hiver.

En 2020, l'entreprise publique CCI Alliance s'est vu confier la construction d'espaces de bureaux supplémentaires pour le contrôle frontalier américain de Houlton. CCI Alliance a fait appel à Modular Genius, un entrepreneur en construction modulaire à service complet situé à Joppa, dans le Maryland, pour l'aider à déterminer la meilleure approche pour la construction du bâtiment - construction traditionnelle ou construction modulaire.

Construit par Modular Genius, ce bâtiment de bureaux modulaires a été construit pour servir la patrouille frontalière américaine pendant les rudes hivers du Maine.

Pourquoi modulaire ?

Une approche modulaire a été considérée comme la meilleure option pour faire face aux nombreux défis posés par le projet. Les conditions environnementales ont limité le calendrier du projet.

"Il était logique d'opter pour la modularité, car le bâtiment pouvait être fabriqué dans un environnement contrôlé, ce qui ne laissait qu'un minimum de travail à effectuer sur place", explique Edward Craig, directeur du développement commercial de Modular Genius.

L'espace de travail sur le site était restreint - il était essentiellement limité à l'empreinte du nouveau bâtiment de bureaux. La construction en dur nécessitait un très grand parc de stockage pour tous les matériaux de construction nécessaires. La construction modulaire utilise beaucoup moins d'espace.

Concevoir pour les éléments

Eric Gudeman, l'un des chefs de projet les plus expérimentés de l'entreprise, et Howard Scarpola, responsable de la conception et de l'ingénierie, étaient, avec Craig, les trois principaux membres de l'équipe de projet de Modular Genius.

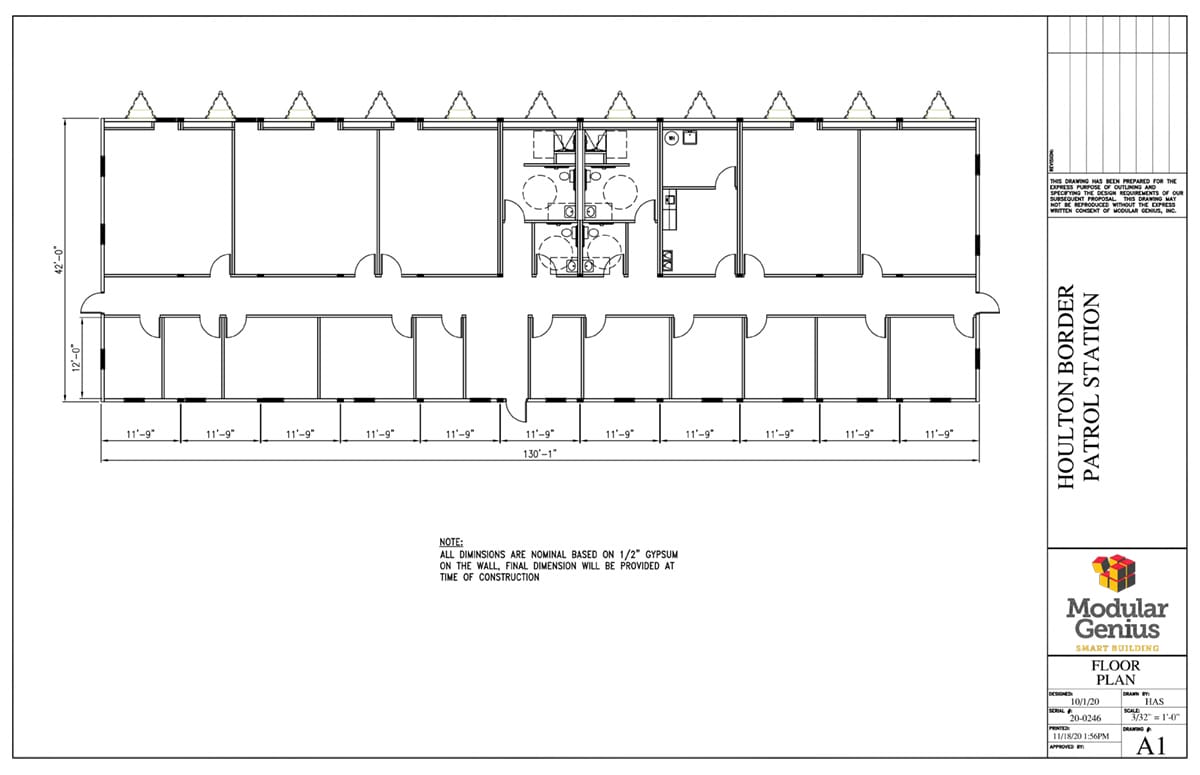

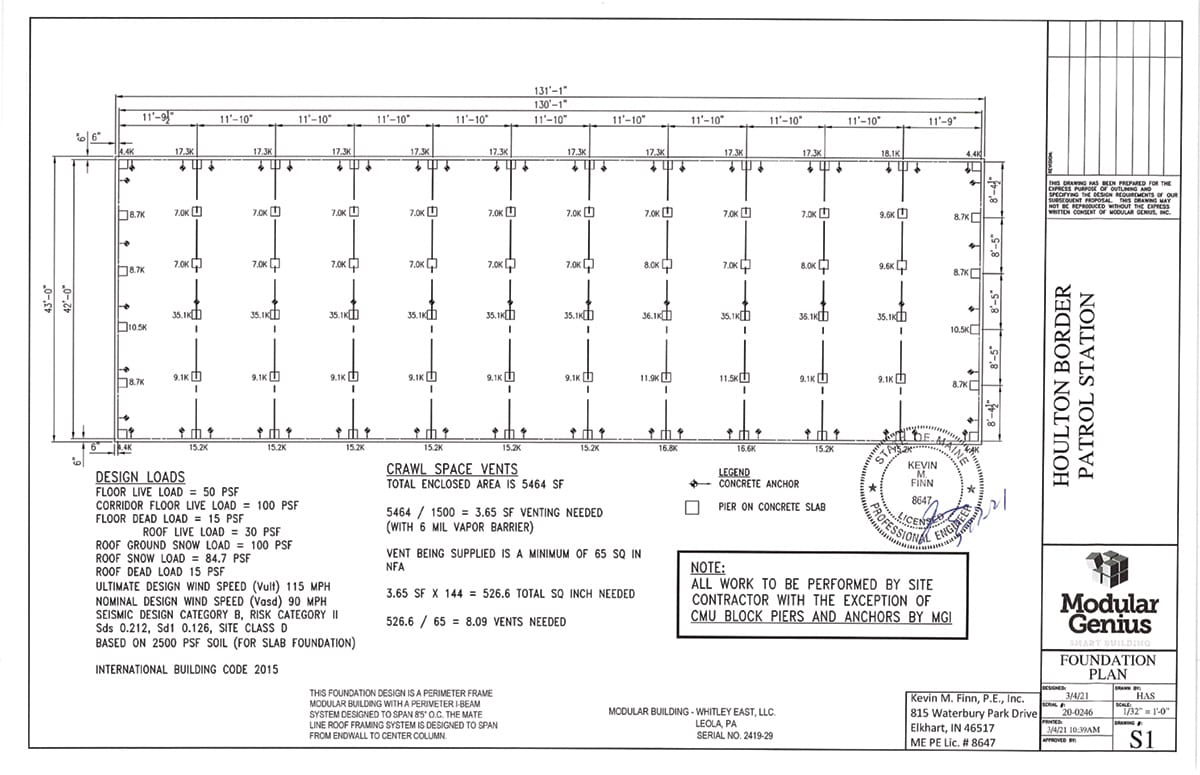

L'immeuble de bureaux de 5 463 pieds carrés a été conçu à l'aide de modules de 12 pieds par 42 pieds, posés à environ 36 pouces au-dessus du sol sur des piliers, sur une dalle de béton coulée en place. Au total, 11 modules ont été utilisés.

Le bâtiment a été conçu en tenant compte des conditions environnementales. Outre le froid extrême, la région reçoit souvent jusqu'à deux mètres de neige par an.

De longs porte-à-faux ont été conçus pour couvrir l'avant et l'arrière du bâtiment afin d'empêcher l'accumulation de neige et d'éliminer le cycle gel-dégel qui pourrait stresser le bâtiment. Les surplombs font double emploi en protégeant également les systèmes de chauffage, de ventilation et de climatisation des éléments.

La charge de neige pour la région étant de 100 livres par pied carré, des fermes de toit supplémentaires ont été installées pendant la fabrication des modules.

Le plus grand défi de la conception a sans doute été de construire les fondations pour qu'elles résistent aux hivers rigoureux.

"Dans cette région du Maine, le gel peut atteindre jusqu'à trois pieds et demi de profondeur sous le sol, ce qui peut provoquer des soulèvements et des fissures dans le béton", explique M. Gudeman.

La solution a consisté à renforcer la dalle de béton avec un isolant en mousse rigide de 4 pieds sur 8 pieds sur 2 pieds autour du périmètre de la dalle de béton coulée. L'isolation a également été enfouie dans la terre autour du périmètre de la fondation.

Une plinthe isolée, d'une valeur R-9, a été installée autour du bâtiment pour aider à retenir la chaleur à l'intérieur du vide sanitaire qui abrite la plomberie et les systèmes électriques. Bien que le client ne l'ait pas demandé et que le code du Maine ne l'exige pas, Modular Genius a suggéré l'ajout d'un fil de fonte des neiges, un élément chauffant électrifié posé au bord de la ligne de toiture.

"Il aide à contrôler les barrages de glace en permettant à la neige de fondre uniformément, de sorte qu'elle ne s'écrase pas sur le bâtiment", explique M. Gudeman.

L'un des aspects de la conception ne concernait pas les conditions environnementales, mais les questions de transport. Les modules devaient répondre aux exigences de transport de chaque État, car ils étaient transportés par camion de la Pennsylvanie, où ils étaient fabriqués, jusqu'au Maine.

Un cauchemar logistique

L'éloignement a posé ses propres problèmes. Il était difficile de trouver des ressources et des fournitures locales pour soutenir le projet. Par exemple, la ville n'avait pas d'entreprises de services publics locales. Des articles comme les bennes à ordures et les toilettes portables, qu'il suffisait généralement d'appeler, ont dû être achetés à Augusta, dans le Maine, soit un voyage aller-retour de six heures.

Le projet a nécessité un effort de communication plus important que d'habitude avec tous les artisans et travailleurs du projet, ainsi qu'une planification tactique pour maintenir le projet sur la bonne voie.

"Il n'y a pas de Home Depot dans la rue où l'on peut acheter une plaque de placoplâtre manquante", explique Craig. "Si les sous-traitants n'avaient pas tous les matériaux nécessaires sur place, cela entraînait des retards sur le chantier.

Pour compliquer encore les choses, une clôture de sécurité longeait deux côtés du site et un troisième était réservé aux camions de la patrouille frontalière. Les ouvriers n'avaient donc qu'un seul point d'accès au chantier, qui se limitait à l'empreinte du bâtiment modulaire, plus une aire de pose suffisamment grande pour accueillir deux modules à la fois.

Normalement, la zone de transit se trouve à moins d'un demi-mile du site du projet, mais pour ce projet, la zone de transit se trouvait à une heure et demie de route, sur la base aérienne de Loring, à Limestone, dans le Maine. Les modules ont été stockés dans un hangar à avions de la base afin de les protéger des intempéries.

L'accès au hangar de la base aérienne de Loring pour récupérer les modules a ajouté des étapes et du temps au processus normal. Modular Genius a dû se conformer à un protocole strict qui exigeait des documents supplémentaires, l'obtention d'une autorisation d'entrée et l'attente d'une escorte.

Gudeman a dû coordonner le transport des modules pour que leur livraison et le rythme de la construction soient synchronisés. Ce n'est pas une mince affaire.

Travail sur place

La période propice au coulage des fondations en béton se situait entre la fin avril et le mois de mai. Pour accélérer le processus, des additifs chimiques ont été ajoutés au mélange de béton. Une fois le béton coulé, il a été recouvert de matelas isolants pour retenir la chaleur et l'humidité pendant le processus de durcissement afin que le béton ne perde pas sa viscosité et ne devienne pas cassant.

L'installation des modules a commencé en octobre 2022. Il a fallu à l'équipe d'installation trois journées de travail de 12 heures dans des conditions enneigées pour installer grossièrement les 11 modules de manière à ce qu'ils forment une seule structure.

La plomberie et l'électricité ont été installées par le fabricant, mais les services publics ont dû être raccordés sur place. Les tuyaux ont été isolés et enveloppés d'un calorifugeage. En outre, une pompe circulaire a été installée sur les conduites d'eau afin qu'une quantité minimale d'eau circule dans chacune d'elles et qu'elles ne gèlent pas en cas de coupure de courant.

Chaque module avait sa propre boîte à boutons et la salle mécanique était située à l'intérieur.

Un kit UV Tight-Fit a été placé dans le système HVAC pour tuer les virus, les moisissures et les bactéries en suspension dans l'air. Il permet de créer un environnement intérieur plus sain et de prolonger la durée de vie du système CVC.

"Ce n'est pas quelque chose que nous voyons habituellement dans les bâtiments modulaires que nous construisons", explique Craig. "Mais nous sortions d'une pandémie et le client le voulait.

Les travaux intérieurs, tels que la peinture des cloisons sèches et l'installation du revêtement de sol, ont commencé une fois que les services publics ont été raccordés et que le bâtiment a été climatisé.

Le projet a été achevé juste après Thanksgiving 2022. L'ensemble du processus a été achevé en un mois environ.

Modular Genius prend toujours contact avec le client après l'achèvement du projet pour s'assurer qu'il n'y a pas de petits problèmes à régler. Il prend également des photos du bâtiment terminé. Tout cela fait partie du service à la clientèle de l'entreprise.

Le nouveau bureau de contrôle des frontières américaines de Houlton est un autre exemple de réussite pour Modular Genius.

"La patrouille frontalière est satisfaite et l'ICC est satisfaite parce qu'elle ne reçoit plus d'appels de leur part", explique M. Craig.

Enseignements tirés

Quel que soit le nombre de projets réalisés par une entreprise, il y a toujours quelque chose de nouveau à apprendre. Ce projet n'a pas fait exception à la règle.

"En ce qui concerne le développement commercial, j'ai appris à poser beaucoup de questions", explique Craig. "Si vous ne posez pas les bonnes questions, vous n'obtiendrez pas les bonnes informations qui vous aideront à exécuter le travail en douceur pour le client.

M. Gudeman partage ce point de vue et ajoute : "L'importance de la coordination et de la communication - poser des questions dès le départ, vérifier et revérifier le matériel et les listes - a été mise en évidence".

Pour ceux qui prévoient un projet similaire dans des conditions de froid et de neige, M. Gudeman suggère de se renseigner sur le lieu, la météo et les changements de conditions météorologiques. "Ces informations ont été très utiles une fois que nous avons commencé à travailler sur le site", explique-t-il.

Craig suggère d'avoir une équipe expérimentée capable d'exécuter les livrables, y compris un bon réseau de fournisseurs. "L'une des raisons pour lesquelles nous avons pu mener à bien ce projet est que nous disposons d'un réseau de fournisseurs tout aussi expérimentés", explique M. Craig.

Modular Genius serait-il prêt à accepter un autre projet comportant autant de défis ? "Absolument", répond Craig. "L'une des raisons pour lesquelles les gens nous choisissent est que nous ne reculons pas devant les tâches difficiles.

À propos de l'auteur : Shari Held est une rédactrice indépendante basée à Indianapolis qui couvre le secteur de la construction depuis plus de 20 ans.

Plus de Modular Advantage

AoRa Development vise à construire le premier bâtiment triple zéro énergie de New York à l'aide de méthodes modulaires

De plus en plus de villes financent de nouveaux projets d'infrastructure, à condition qu'ils répondent à des critères de durabilité. C'est là que la construction modulaire trouve toute sa place, grâce à sa faible production de déchets.

Développeurs et concepteurs : leçons tirées de la conception modulaire

La construction modulaire est intéressante pour de nombreux promoteurs, car les travaux de chantier et la construction des modules peuvent se dérouler simultanément, ce qui raccourcit le calendrier et réduit les coûts supplémentaires.

UTILE : accélérer la construction modulaire

Au Québec, UTILE prend les devants en créant des bâtiments modulaires abordables afin de contribuer à réduire la pénurie de logements étudiants. Au cours du processus, l'entreprise a découvert ce qu'il fallait pour réussir la transition vers la construction modulaire.

Sobha Modular enseigne aux promoteurs immobiliers à penser comme des fabricants

Avec son usine de 250 000 m² aux Émirats arabes unis, Sobha Modular propose ses salles de bains modulaires haut de gamme dans des résidences de luxe à Dubaï, tout en développant des projets modulaires pour les États-Unis et l'Australie.

RoadMasters : Pourquoi une planification précoce du transport est essentielle dans la construction modulaire

Dans la construction modulaire, le transport est souvent considéré comme le « chaînon manquant ». Même s'il empêche rarement la réalisation d'un projet, une mauvaise planification peut entraîner des retards coûteux, des changements d'itinéraire et des dépassements budgétaires.

Gérer les risques dans l'immobilier commercial et la construction modulaire : les conseils d'un expert fort de 44 ans d'expérience dans le secteur

Les projets modulaires impliquent la fabrication, le transport et l'assemblage sur site. Les promoteurs doivent comprendre exactement quelles sont leurs responsabilités et ce qu'ils sous-traitent. Les conseillers en gestion des risques doivent se renseigner sur les entrepreneurs, les sous-traitants et les consultants en conception-construction du promoteur, en particulier le fabricant modulaire.

Art²Park – Une application créative de la construction modulaire et conventionnelle

Art²Park est plus qu'un simple bâtiment-parc : c'est une démonstration de ce que la construction modulaire peut accomplir lorsqu'elle est intégrée de manière réfléchie à des matériaux traditionnels. L'utilisation de conteneurs d'expédition a non seulement apporté des avantages en termes de rapidité et de durabilité, mais a également permis de créer un noyau structurel solide qui a simplifié et renforcé le reste du bâtiment.

Construire plus intelligemment : une nouvelle norme en matière d'efficacité dans la construction modulaire

La hausse des prix des matériaux, la pénurie de main-d'œuvre, le coût élevé du financement et le durcissement des règles environnementales ont rendu la construction conventionnelle plus lente, plus coûteuse et plus imprévisible. Afin de respecter les délais et les budgets des projets, les constructeurs se tournent de plus en plus vers des méthodes industrialisées plus intelligentes.

Resia : briser toutes les règles

Resia Manufacturing, une division de la société américaine Resia, propose désormais des éléments préfabriqués de salles de bains et de cuisines à ses partenaires industriels. Son usine de fabrication hybride produit des éléments de salle de bains et de cuisine (modules) plus précis, plus rapidement et à moindre coût que la construction traditionnelle. Voici comment Resia Manufacturing procède.

Comment LINQ Modular innove pour mettre le modulaire sur le marché dans les Émirats arabes unis et au-delà

LINQ Modular, qui dispose d'un bureau et de trois sites de production à Dubaï, est une entreprise modulaire basée aux Émirats arabes unis. L'entreprise a une mission : ouvrir les marchés du logement et de la construction dans la région du Conseil de coopération du Golfe (CCG) grâce à la construction modulaire.