Accélérer la construction en acier léger : Un flux de travail numérique semi-automatisé pour les projets hors site

Amir Mehdipoor, Ph.D., est chef d'équipe, Construction industrialisée et numérisée, au Conseil national de recherches du Canada.

Ivanka Iordanova, Ph.D. est Ivanka Iordanova, Ph.D. est professeur au département d'ingénierie de la construction de l'École de technologie supérieure.

Introduction

Le secteur de la construction est confronté à un défi permanent : comment livrer des bâtiments de haute qualité plus rapidement, avec plus de précision et à moindre coût. La construction hors site (CSP) promet depuis longtemps ces avantages en déplaçant le travail dans des usines contrôlées, où l'efficacité et la sécurité peuvent être optimisées. Dans ce contexte, l'acier de faible épaisseur s'est imposé comme l'un des matériaux les plus prometteurs pour la construction modulaire et préfabriquée. Sa résistance, son adaptabilité et sa constance en font un matériau bien adapté aux processus de production répétitifs.

Pourtant, malgré ces avantages, de nombreuses entreprises qui adoptent l'OSC ont encore du mal à en exploiter tout le potentiel. En effet, trop souvent, les usines délocalisées reproduisent les flux de travail manuels traditionnels au lieu de repenser les processus autour des outils numériques et de l'automatisation. Il en résulte que les gains de productivité ne sont pas à la hauteur des attentes.

Cet article industriel est basé sur notre étude originale évaluée par les pairs "Enhancing the Manufacturing Process in Light-Gauge Steel Off-Site Construction Using Semiautomation" publiée dans le Journal of Construction Engineering and Management (ASCE, 2025), coécrite avec Ivanka Iordanova et Mohamed Al-Hussein. L'objectif ici est de traduire notre recherche dans un contexte professionnel, en expliquant aux lecteurs la méthodologie, en résumant les résultats et en mettant en évidence les principaux enseignements que les praticiens du secteur LGS peuvent appliquer directement à leurs projets.

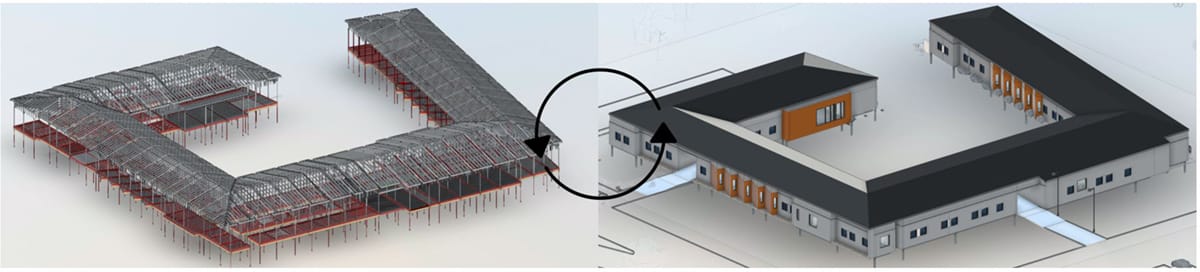

Encadrement structurel automatisé dérivé du modèle architectural

Méthodologie

L'étude a suivi la méthode Design Science Research (DSR), une approche structurée pour créer et tester des solutions pratiques dans des environnements complexes.

- Identification des problèmes

Les chercheurs ont identifié trois inefficacités critiques dans la construction hors site des LGS actuelles :- Les longues durées de travail dans la fabrication et l'assemblage.

- des devis quantitatifs imprécis en raison de la dépendance à l'égard des devis manuels.

- Mauvaise coordination entre les équipes de conception, de production et d'assemblage.

- Conception de solutions

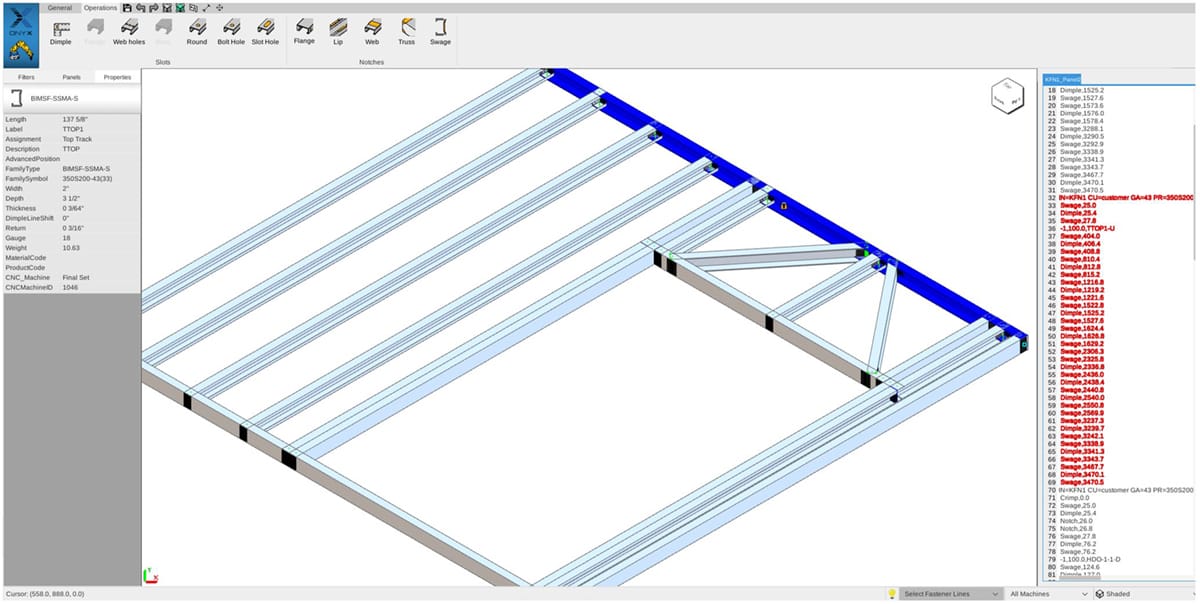

Un flux de travail semi-automatique a été mis au point, combinant :- Automatisation de la conception basée sur le BIM pour générer des modèles précis.

- Génération de codes CNC à partir de modèles BIM pour contrôler les machines d'encadrement automatisées.

- Des dessins d'atelier codés par QR permettant aux équipes d'assemblage d'accéder instantanément à des modèles BIM 3D pour les guider.

- Un environnement commun de données (CDE) pour le partage des fichiers de conception, des codes CNC et des documents mis à jour.

Conception de panneaux en acier de faible épaisseur (LGS) prêts à être montés sur CNC

Contrairement à une approche entièrement automatisée, ce flux de travail a permis de maintenir l'emploi de travailleurs humains pour des tâches telles que l'alimentation des rouleaux d'acier, l'empilage des montants et l'assemblage des panneaux, équilibrant ainsi l'automatisation et la flexibilité.

- Validation et évaluation

Le flux de travail a été testé sur un projet modulaire de 2 500 m² comprenant 47 modules. Son efficacité a été mesurée en comparant :- Durée des tâches avant et après la mise en œuvre.

- Précision des QB issus de méthodes manuelles par rapport à des méthodes automatisées.

- Faisabilité économique, par le biais d'une analyse coûts-avantages calculant le délai de récupération de l'investissement requis.

Résultats

Les résultats montrent que même une automatisation partielle, lorsqu'elle est bien intégrée aux outils numériques, peut transformer l'efficacité des projets LGS hors site.

- Réductions importantes de la durée des tâches

- Réduction globale moyenne : 38.11%.

- Installation des fenêtres : 58 % plus rapide.

- Installation de la porte : 67 % plus rapide.

- Construction de toits : 50% plus rapide.

- Cadres de plancher et plafonds : jusqu'à 30 % plus rapide.

La fabrication automatisée à commande numérique a permis d'obtenir des coupes et des dimensions précises, ce qui a rendu l'assemblage plus fluide et plus rapide.

- Amélioration significative de la précision des quantités

- Amélioration moyenne : 10.77%.

- Pour certains composants, la précision s'est améliorée de 45 %.

Les devis manuels se sont révélés très sujets aux erreurs, tandis que les devis automatisés basés sur la BIM ont fourni des résultats fiables et cohérents.

- Des arguments économiques solides

-

- Période d'amortissement : 10 mois et 26 jours.

- Économies :

- Économies de main-d'œuvre grâce à des tâches plus rapides (réduction de 38 % du nombre d'heures).

- Économies de matériaux grâce à des devis plus précis (réduction de 11 % du coût par zone).

Cela prouve que même un investissement initial important dans l'automatisation, les logiciels et la formation peut être amorti en moins d'un an.

- Amélioration de la coordination

L'utilisation d'un environnement de données commun a été un facteur déterminant dans la réussite du projet. Les équipes pouvaient travailler à partir d'une source de vérité partagée. Les codes QR intégrés dans les dessins d'atelier ont permis aux travailleurs de scanner et de visualiser instantanément les modèles 3D, réduisant ainsi les erreurs de communication et garantissant l'alignement entre les phases de conception, de fabrication et d'assemblage.

Fabrication de précision d'unités de construction modulaires

Principaux enseignements pour les professionnels du secteur

Les résultats de cette étude ne se limitent pas aux revues de recherche, ils ont des leçons directes et exploitables pour les professionnels travaillant dans le domaine de l'acier de faible épaisseur et de la construction hors site.

La BIM comme colonne vertébrale de la production

De nombreuses entreprises utilisent la BIM principalement pour la visualisation et la coordination. Ce projet démontre sa valeur profonde en tant qu'épine dorsale de la production. Lorsque les modèles BIM génèrent des codes CNC pour les machines et des dessins d'atelier pour les équipes, l'ensemble du flux de travail devient plus connecté et plus fiable. Cela permet de réduire les retouches, de raccourcir les délais et de créer un lien direct entre l'intention de la conception et la réalité de la production.

La semi-automatisation concilie coût et flexibilité

Les usines entièrement automatisées peuvent être hors de portée de la plupart des entreprises, en particulier des petites et moyennes entreprises. Une approche semi-automatisée, où les machines s'occupent des tâches répétitives de précision tandis que les humains supervisent les tâches flexibles et adaptatives, offre un équilibre pratique entre les coûts, le contrôle et l'évolutivité. Ce modèle hybride permet de réaliser des gains d'efficacité mesurables sans qu'il soit nécessaire de mettre en place une usine entièrement robotisée.

La précision permet d'obtenir de meilleurs résultats que la vitesse seule

Les gains de temps sont toujours intéressants, mais l'amélioration de la précision des devis quantitatifs peut apporter des avantages encore plus importants à long terme. Des BdQ précises signifient moins d'erreurs d'approvisionnement, moins de gaspillage de matériaux et des budgets plus fiables. Cela réduit les risques de dépassement des coûts et de retard dans le calendrier. Pour les entrepreneurs et les promoteurs, la précision est tout aussi précieuse que la rapidité.

La normalisation, gage d'efficacité

Les composants en acier léger sont intrinsèquement modulaires, ce qui les rend idéaux pour la préfabrication. Mais pour en profiter pleinement, les entreprises doivent adopter des conceptions normalisées et des processus reproductibles. Plus les composants sont uniformes et modulaires, plus il est facile d'appliquer l'automatisation numérique. Les entreprises qui investissent dans la normalisation peuvent s'attendre à des retours plus rapides sur les flux de travail numériques.

La collaboration nécessite une infrastructure numérique

L'une des conclusions les plus sous-estimées est la valeur de l'environnement commun de données. En centralisant les modèles, les codes CNC et les documents, il a permis de créer une source unique de vérité dans toutes les disciplines. Des fonctionnalités telles que les codes QR intégrés ont comblé le fossé entre le bureau et l'atelier, rendant la collaboration numérique tangible pour les travailleurs sur le terrain. Sans cette plateforme partagée, même les meilleurs outils numériques risquent de créer des silos.

La formation et la culture sont essentielles à la réussite

L'introduction de la semi-automatisation n'est pas seulement une question de machines et de logiciels, c'est aussi une question de personnes. Dans l'étude de cas, des sessions de formation et des ateliers approfondis ont permis aux travailleurs de se sentir à l'aise avec les nouveaux outils. Pour réussir dans le monde réel, les entreprises doivent investir dans leur personnel, renforcer la confiance dans les outils numériques et favoriser une culture qui accepte le changement plutôt que d'y résister.

L'argumentaire est solide, utilisez-le pour gagner des soutiens

De nombreuses entreprises hésitent à investir dans l'automatisation en raison du coût initial élevé. Cette étude prouve que l'investissement peut être rentabilisé en moins d'un an. Pour les décideurs et les parties prenantes, il s'agit d'un argument commercial convaincant : la numérisation et la semi-automatisation ne sont pas seulement des améliorations opérationnelles, ce sont des investissements stratégiques dans la compétitivité.

Commencer petit, agrandir intelligemment

L'un des enseignements pratiques de l'étude de cas est la valeur du pilotage. En testant le flux de travail sur un projet modulaire spécifique, l'équipe a pu mesurer les résultats, gagner en confiance et affiner les processus avant de passer à l'échelle supérieure. Les professionnels du secteur devraient envisager de commencer par un projet pilote de taille raisonnable mais suffisamment représentatif pour fournir des informations utiles.

Production semi-automatique de modules LGS en usine

Conclusion

La construction hors site en acier de faible épaisseur a toujours été prometteuse, mais trop souvent cette promesse n'a pas été réalisée parce que les flux de travail traditionnels persistent dans les nouveaux environnements. Cette recherche montre une voie à suivre : un flux de travail numérique semi-automatisé qui comble le fossé entre la conception et la production, en équilibrant l'automatisation et l'expertise humaine.

Les résultats sont indéniables :

- Une production et un assemblage 38% plus rapides.

- 11 % de QB plus précis.

- Amortissement de l'investissement en moins de 11 mois.

Pour les professionnels de la construction, le message est clair. En adoptant la semi-automatisation et la numérisation, les entreprises peuvent réaliser des projets plus rapidement, avec plus de précision et de manière plus rentable, tout en renforçant la collaboration entre les équipes. Il ne s'agit pas de remplacer les hommes par des machines, mais de les doter d'outils et de processus plus performants.

Dans un secteur compétitif où le temps, la précision et le coût sont essentiels, des flux de travail comme celui-ci pourraient définir l'avenir de la construction en acier de faible épaisseur.

Plus de Modular Advantage

AoRa Development vise à construire le premier bâtiment triple zéro énergie de New York à l'aide de méthodes modulaires

De plus en plus de villes financent de nouveaux projets d'infrastructure, à condition qu'ils répondent à des critères de durabilité. C'est là que la construction modulaire trouve toute sa place, grâce à sa faible production de déchets.

Développeurs et concepteurs : leçons tirées de la conception modulaire

La construction modulaire est intéressante pour de nombreux promoteurs, car les travaux de chantier et la construction des modules peuvent se dérouler simultanément, ce qui raccourcit le calendrier et réduit les coûts supplémentaires.

UTILE : accélérer la construction modulaire

Au Québec, UTILE prend les devants en créant des bâtiments modulaires abordables afin de contribuer à réduire la pénurie de logements étudiants. Au cours du processus, l'entreprise a découvert ce qu'il fallait pour réussir la transition vers la construction modulaire.

Sobha Modular enseigne aux promoteurs immobiliers à penser comme des fabricants

Avec son usine de 250 000 m² aux Émirats arabes unis, Sobha Modular propose ses salles de bains modulaires haut de gamme dans des résidences de luxe à Dubaï, tout en développant des projets modulaires pour les États-Unis et l'Australie.

RoadMasters : Pourquoi une planification précoce du transport est essentielle dans la construction modulaire

Dans la construction modulaire, le transport est souvent considéré comme le « chaînon manquant ». Même s'il empêche rarement la réalisation d'un projet, une mauvaise planification peut entraîner des retards coûteux, des changements d'itinéraire et des dépassements budgétaires.

Gérer les risques dans l'immobilier commercial et la construction modulaire : les conseils d'un expert fort de 44 ans d'expérience dans le secteur

Les projets modulaires impliquent la fabrication, le transport et l'assemblage sur site. Les promoteurs doivent comprendre exactement quelles sont leurs responsabilités et ce qu'ils sous-traitent. Les conseillers en gestion des risques doivent se renseigner sur les entrepreneurs, les sous-traitants et les consultants en conception-construction du promoteur, en particulier le fabricant modulaire.

Art²Park – Une application créative de la construction modulaire et conventionnelle

Art²Park est plus qu'un simple bâtiment-parc : c'est une démonstration de ce que la construction modulaire peut accomplir lorsqu'elle est intégrée de manière réfléchie à des matériaux traditionnels. L'utilisation de conteneurs d'expédition a non seulement apporté des avantages en termes de rapidité et de durabilité, mais a également permis de créer un noyau structurel solide qui a simplifié et renforcé le reste du bâtiment.

Construire plus intelligemment : une nouvelle norme en matière d'efficacité dans la construction modulaire

La hausse des prix des matériaux, la pénurie de main-d'œuvre, le coût élevé du financement et le durcissement des règles environnementales ont rendu la construction conventionnelle plus lente, plus coûteuse et plus imprévisible. Afin de respecter les délais et les budgets des projets, les constructeurs se tournent de plus en plus vers des méthodes industrialisées plus intelligentes.

Resia : briser toutes les règles

Resia Manufacturing, une division de la société américaine Resia, propose désormais des éléments préfabriqués de salles de bains et de cuisines à ses partenaires industriels. Son usine de fabrication hybride produit des éléments de salle de bains et de cuisine (modules) plus précis, plus rapidement et à moindre coût que la construction traditionnelle. Voici comment Resia Manufacturing procède.

Comment LINQ Modular innove pour mettre le modulaire sur le marché dans les Émirats arabes unis et au-delà

LINQ Modular, qui dispose d'un bureau et de trois sites de production à Dubaï, est une entreprise modulaire basée aux Émirats arabes unis. L'entreprise a une mission : ouvrir les marchés du logement et de la construction dans la région du Conseil de coopération du Golfe (CCG) grâce à la construction modulaire.