LifeArk : Des habitations résistantes aux catastrophes naturelles grâce à du plastique recyclé et à une technologie vieille de 100 ans

Lorsque l'architecte Charles Wee a vu ce qui ressemblait à des habitations le long du fleuve Amazone, sujet aux inondations, il a changé la trajectoire de sa carrière. En l'espace d'un an, il a fondé un nouveau cabinet appelé LifeArk, où il a commencé à développer une solution unique pour des logements durables, modulaires et résistants aux catastrophes. La conception qui en résulte est résistante au feu, flotte sur l'eau, offre une excellente isolation, est résistante aux séismes et est fabriquée à l'aide d'une technologie vieille de 100 ans et de plastique recyclé.

Tout a commencé en 2015, lorsque Wee s'est rendu dans la région où le Pérou, la Colombie et le Brésil se rencontrent en Amérique du Sud. Son cousin, un missionnaire, lui avait demandé de se rendre sur place pour voir s'il pouvait aider les populations indigènes vivant le long de l'Amazone. Chaque année, les crues du fleuve atteignent une hauteur de 25 à 30 pieds, et les populations riveraines vivent dans des maisons sur pilotis parce qu'elles n'ont pas les moyens de s'installer sur un terrain plus élevé. "Je me suis demandé ce que je faisais en tant qu'architecte. J'ai vu une opportunité de faire quelque chose, et le reste appartient à l'histoire".

Son objectif initial était de concevoir un abri de base capable de flotter. Il a travaillé sur ce projet pendant trois ou quatre ans, jusqu'à ce qu'il voie une photo des conséquences du tremblement de terre et du tsunami de Tohoku, au Japon, en 2011. La photo montrait une masse de débris flottant dans l'eau, y compris des réservoirs d'eau et de poissons qui se trouvaient le long de la côte avant la catastrophe. "C'est la seule chose qui ait vraiment survécu au tsunami. Je me suis dit que si quelqu'un s'était glissé dans l'un d'entre eux, ils auraient pu survivre".

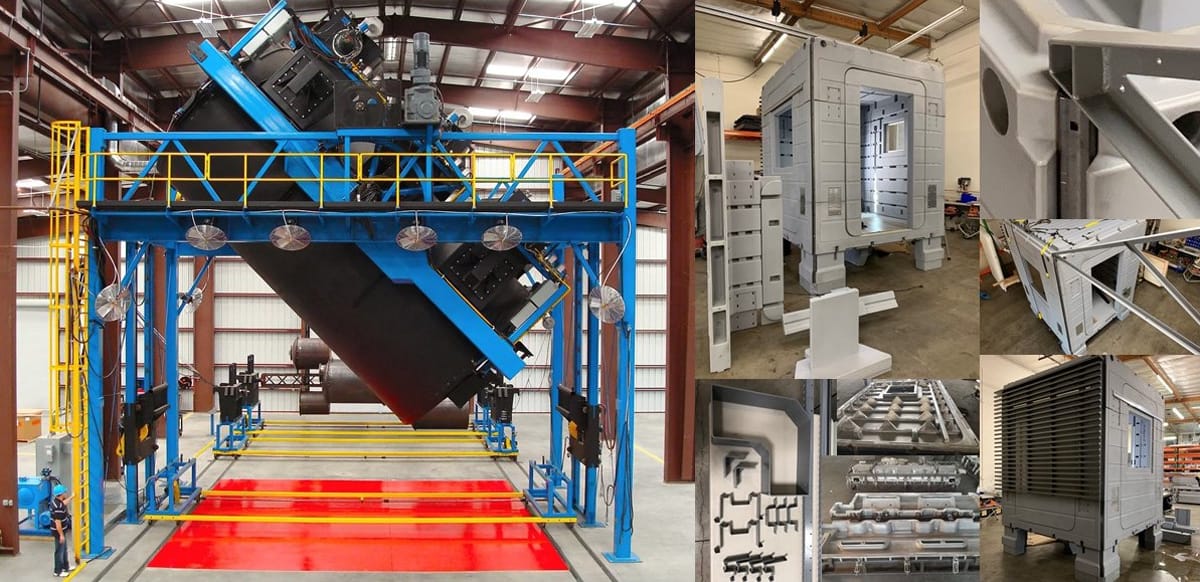

Montage image - À gauche : machine de rotomoulage dans l'usine LifeArk à Madera CA. À droite : images de modules bruts, de matériel et de moules.

Un design "cool

À partir de cette inspiration, M. Wee a conçu une structure plastique monocoque fabriquée par rotomoulage, le même procédé que celui utilisé pour la fabrication des réservoirs d'eau et des réservoirs agricoles. Cette technologie ayant plus de 100 ans, des usines spécialisées dans ce type de fabrication sont déjà implantées dans le monde entier, en particulier dans les pays en développement, où ce type de logement est le plus urgent.

Wee compare les unités d'habitation de LifeArk à des glacières Yeti, car elles sont construites de la même manière. Un moule principal est créé pour chaque pièce, englobant à la fois l'extérieur et l'intérieur de la structure, avec une cavité creuse entre les deux pour l'isolation. Un polymère plastique est chauffé dans un moule qui tourne sur deux axes à l'intérieur d'un grand four pour en recouvrir toutes les faces. La cavité de chaque pièce est ensuite remplie de mousse de polyuréthane, comme dans une glacière. Chaque pièce est fabriquée en 15 à 20 minutes, a une valeur R de 40, et comprend des fentes moulées pour le câblage, la plomberie, les gicleurs d'incendie et d'autres utilités.

Les composants sont expédiés de l'usine de fabrication par rotomoulage à l'usine d'assemblage certifiée Housing and Community Development (HCD) de LifeArk à Monrovia, en Californie. Là, les modules sont assemblés et emballés pour être expédiés. Une fois les modules arrivés sur le site, l'entrepreneur du site achève l'assemblage et connecte tous les modules achevés en usine à leur configuration désignée, y compris en effectuant toutes les connexions nécessaires à l'infrastructure du site.

Les connexions structurelles sont réalisées à l'aide de tubes d'acier de 2" x 2" fixés à l'extérieur de chaque unité et de plaques ajustées par friction sur le plancher et le toit. La base de l'unité est également ancrée à une dalle de béton à l'aide de boulons d'expansion et d'époxy.

Les unités LifeArk sont intrinsèquement surélevées par rapport au niveau du sol, ce qui crée un vide sanitaire de 28 pouces en dessous pour les services publics. Les services publics sont acheminés au-dessus de la dalle de béton, à travers le vide sanitaire et dans chaque unité à partir de là. Aucune tranchée ou excavation n'est nécessaire, et les unités peuvent être facilement démontées ou déplacées sans impact sur le site.

Le plastique utilisé par Wee est du polyéthylène haute densité, similaire à celui utilisé pour les planches à découper, les équipements médicaux et les sacs en plastique. Il se procure environ 30 % du polymère à partir de plastique recyclé en Malaisie et s'efforce d'augmenter cette quantité. Un projet récent a permis de réorienter 150 000 livres de plastique recyclé vers un lotissement.

Image d'un plancher LifeArk sortant de la machine de rotomoulage dans l'usine de fabrication LifeArk à Madera, CA.

Des performances inégalées

Les unités de LifeArk ont été testées et certifiées pour démontrer leur durabilité et leurs propriétés isolantes. Lors de tests de température à long terme, les unités ont maintenu à l'intérieur une température confortable de 68°F à 78°F alors que les températures extérieures variaient de 21°F à 107°F. En Californie, les unités doivent être équipées d'un système de climatisation et de chauffage conformément au code de la construction, mais de nombreux résidents estiment qu'ils ne les utilisent pas beaucoup, préférant se fier aux ventilateurs de circulation qui aident à maintenir l'air intérieur en mouvement.

Les unités ont été testées et certifiées par l'International Association of Plumbing and Mechanical Officials (IAPMO), l'un des deux organismes qui certifient les matériaux de construction en Californie. LifeArk est également certifié par les programmes Factory Built Housing et Commercial Modular de California's Housing and Community Development, ce qui le rend conforme aux codes de construction et d'habitation internationaux et californiens. Le toit et la structure extérieure ont également été certifiés de classe A pour la résistance au feu (le niveau le plus élevé) et conformes aux exigences de l'interface entre les zones urbaines et les zones sauvages (WUI), ce qui garantit que l'ensemble du système de toiture (y compris la sous-couche et l'assemblage) est conforme et crée une zone sans risque d'incendie autour de la structure.

Ils ont également été soumis à des essais structurels, notamment des essais cycliques équivalents à un tremblement de terre de 9,0, et l'analyse des éléments finis a montré qu'ils pouvaient résister à des vents d'une vitesse maximale de 200 miles par heure. Wee estime qu'il s'agit de l'une des premières unités d'habitation de ce type à être certifiée pour résister aux incendies, aux inondations, aux tremblements de terre et au vent.

En termes de coûts, les unités représentent en moyenne la moitié du coût d'une construction traditionnelle, ce qui permet d'économiser à la fois sur les matériaux et sur la main-d'œuvre. Les propriétaires économisent également sur les coûts d'entretien, car la durabilité de la structure en plastique nécessite peu d'entretien.

Images du projet Tyler de LifeArk dans la ville d'El Monte, CA, montrant des extérieurs, des intérieurs et des gros plans.

Répondre à un besoin pressant

Bien qu'elle soit entrée dans le secteur du logement modulaire avec un produit unique dont la certification a pris près de sept ans, LifeArk s'est imposée comme l'un des principaux fournisseurs de logements modulaires pour le marché californien du logement des sans-abri. L'entreprise a mené à bien sept projets, allant des centres d'orientation aux logements supervisés permanents, avec près de 200 lits répartis sur différents sites dans l'État.

Leur projet le plus récent est un projet de logement permanent avec accompagnement de 88 unités dans le comté de Ventura. Le comté utilise les 28 millions de dollars qu'il a reçus du programme californien Homekey+ pour construire le projet, en partenariat avec Dignity Moves, un promoteur californien à but non lucratif, Swinerton et l'opérateur Many Mansions.

Ils terminent également un projet de logement de transition pour 34 sans-abri à Watsonville, en Californie. Il s'agit d'un partenariat entre le comté de Santa Cruz, le comté de Monterey, l'église presbytérienne de Westview et Dignity Moves. Swinerton assure l'entreprise générale par l'intermédiaire de sa division chargée des logements abordables.

Le projet est construit sur un parking existant appartenant à l'église et représente un défi car il est situé dans une zone inondable de 100 ans de la FEMA, ce qui exige que la structure soit surélevée de 36 pouces au-dessus de la plaine. Au début du projet, l'idée était d'utiliser un autre produit modulaire pour le logement, mais le coût de l'élévation de la structure s'élevait à près de 1,5 million de dollars. Le promoteur a contacté LifeArk, sachant que ses unités standard sont déjà à 28 pouces au-dessus du sol. Le coût de l'élévation de 8 pouces supplémentaires à l'aide de cales ne s'élevait qu'à 50 000 dollars de plus, ce qui représentait une économie considérable.

Il est actuellement prévu que le centre soit enlevé et rendu à l'église dans cinq à dix ans, ce qui fait du système d'utilité publique sans tranchée une solution idéale pour cet arrangement.

Quelque chose de différent

Wee a commencé sa carrière d'architecte en 1985, en travaillant avec le célèbre architecte Tony Lumsden chez DMJM (Daniel, Mann, Johnson et Mendenhall), aujourd'hui AECOM. Wee et Lumsden ont ensuite créé leur propre cabinet et conçu des tours en Asie tout au long des années 1990.

Mais lorsqu'il s'est agi de créer LifeArk, Wee voulait quelque chose de différent. "Je voulais que LifeArk soit quelque chose qui puisse aider à sauver des vies et peut-être en même temps aider la planète. Il est convaincu qu'il faudra "un matériau et une méthode différents" pour résoudre la crise du logement abordable et fournir des logements de secours en cas de catastrophe à l'échelle nécessaire. Peut-être l'a-t-il trouvé.

A propos de l'auteur : Dawn Killough est une rédactrice indépendante spécialisée dans la construction. Elle a plus de 25 ans d'expérience auprès d'entreprises de construction, de sous-traitants et d'entrepreneurs généraux. Ses publications sont disponibles sur le site dkilloughwriter.com.

Plus de Modular Advantage

AoRa Development vise à construire le premier bâtiment triple zéro énergie de New York à l'aide de méthodes modulaires

De plus en plus de villes financent de nouveaux projets d'infrastructure, à condition qu'ils répondent à des critères de durabilité. C'est là que la construction modulaire trouve toute sa place, grâce à sa faible production de déchets.

Développeurs et concepteurs : leçons tirées de la conception modulaire

La construction modulaire est intéressante pour de nombreux promoteurs, car les travaux de chantier et la construction des modules peuvent se dérouler simultanément, ce qui raccourcit le calendrier et réduit les coûts supplémentaires.

UTILE : accélérer la construction modulaire

Au Québec, UTILE prend les devants en créant des bâtiments modulaires abordables afin de contribuer à réduire la pénurie de logements étudiants. Au cours du processus, l'entreprise a découvert ce qu'il fallait pour réussir la transition vers la construction modulaire.

Sobha Modular enseigne aux promoteurs immobiliers à penser comme des fabricants

Avec son usine de 250 000 m² aux Émirats arabes unis, Sobha Modular propose ses salles de bains modulaires haut de gamme dans des résidences de luxe à Dubaï, tout en développant des projets modulaires pour les États-Unis et l'Australie.

RoadMasters : Pourquoi une planification précoce du transport est essentielle dans la construction modulaire

Dans la construction modulaire, le transport est souvent considéré comme le « chaînon manquant ». Même s'il empêche rarement la réalisation d'un projet, une mauvaise planification peut entraîner des retards coûteux, des changements d'itinéraire et des dépassements budgétaires.

Gérer les risques dans l'immobilier commercial et la construction modulaire : les conseils d'un expert fort de 44 ans d'expérience dans le secteur

Les projets modulaires impliquent la fabrication, le transport et l'assemblage sur site. Les promoteurs doivent comprendre exactement quelles sont leurs responsabilités et ce qu'ils sous-traitent. Les conseillers en gestion des risques doivent se renseigner sur les entrepreneurs, les sous-traitants et les consultants en conception-construction du promoteur, en particulier le fabricant modulaire.

Art²Park – Une application créative de la construction modulaire et conventionnelle

Art²Park est plus qu'un simple bâtiment-parc : c'est une démonstration de ce que la construction modulaire peut accomplir lorsqu'elle est intégrée de manière réfléchie à des matériaux traditionnels. L'utilisation de conteneurs d'expédition a non seulement apporté des avantages en termes de rapidité et de durabilité, mais a également permis de créer un noyau structurel solide qui a simplifié et renforcé le reste du bâtiment.

Construire plus intelligemment : une nouvelle norme en matière d'efficacité dans la construction modulaire

La hausse des prix des matériaux, la pénurie de main-d'œuvre, le coût élevé du financement et le durcissement des règles environnementales ont rendu la construction conventionnelle plus lente, plus coûteuse et plus imprévisible. Afin de respecter les délais et les budgets des projets, les constructeurs se tournent de plus en plus vers des méthodes industrialisées plus intelligentes.

Resia : briser toutes les règles

Resia Manufacturing, une division de la société américaine Resia, propose désormais des éléments préfabriqués de salles de bains et de cuisines à ses partenaires industriels. Son usine de fabrication hybride produit des éléments de salle de bains et de cuisine (modules) plus précis, plus rapidement et à moindre coût que la construction traditionnelle. Voici comment Resia Manufacturing procède.

Comment LINQ Modular innove pour mettre le modulaire sur le marché dans les Émirats arabes unis et au-delà

LINQ Modular, qui dispose d'un bureau et de trois sites de production à Dubaï, est une entreprise modulaire basée aux Émirats arabes unis. L'entreprise a une mission : ouvrir les marchés du logement et de la construction dans la région du Conseil de coopération du Golfe (CCG) grâce à la construction modulaire.