La construction allégée - un outil au service de la productivité

Sneha Kumari, MBA, Six Sigma, est la PME manufacturière de New Gen Architects.

En tant que leader Lean et Six Sigma, j'ai souligné ci-dessous l'importance d'utiliser les outils Lean et d'inculquer la culture nécessaire pour résoudre les problèmes de productivité auxquels est confrontée la construction modulaire.

Selon un rapport de McKinsey1, le secteur de la construction représente globalement 13 % du PIB mondial. Cependant, malgré sa contribution substantielle, la croissance annuelle de la productivité du secteur n'a connu qu'une maigre augmentation de 1 % au cours des deux dernières décennies. Cela contraste fortement avec la croissance de 2,8 % observée dans l'économie mondiale et la croissance de 3,6 % observée dans le secteur manufacturier. En outre, la construction modulaire2 pourrait s'approprier 130 milliards de dollars du marché américain/européen d'ici 2030, ce qui permettrait d'économiser 22 milliards de dollars par an et de combler un déficit de productivité de 1,6 billion de dollars. Sur la base de ces conclusions, il devient crucial pour les industries modulaires de donner la priorité à l'efficacité opérationnelle afin d'offrir une valeur maximale à leurs clients.

Bien qu'il y ait sans aucun doute une multitude de causes contribuant à ce retard de productivité - à la fois des facteurs internes et externes - il y a des facteurs internes spécifiques qui peuvent être traités pour conduire à des améliorations progressives de l'efficacité et, en fin de compte, à une augmentation des niveaux de productivité. Face à la pénurie de main-d'œuvre dans l'industrie, il devient crucial d'améliorer la productivité et l'efficacité des systèmes et processus existants. Les méthodologies Lean offrent des outils précieux pour atteindre ces objectifs.

La mise en œuvre d'une culture "lean" a un impact transformateur en relevant les défis opérationnels, en réduisant le gaspillage et en encourageant l'amélioration continue. Elle met l'accent sur le respect des personnes et offre une valeur exceptionnelle au client. Elle permet de supprimer les cloisonnements, d'optimiser les opérations et de créer un environnement de travail proactif.

L'élimination des déchets est l'un des principaux objectifs de la méthodologie "lean" dans la construction. Elle vise les défauts, la surproduction, l'attente, les compétences non utilisées, le transport, l'inventaire, le mouvement et le traitement excessif. Une série d'outils peuvent être utilisés pour s'attaquer aux différents types de gaspillage dans les processus, en minimisant ou en éliminant efficacement leur impact. Cet article présente quelques-uns de ces outils et les avantages qu'il y a à les utiliser.3 Mais avant d'aborder les outils qui peuvent être utilisés, il est important de noter que l'on ne peut pas améliorer ce que l'on ne peut pas visualiser. C'est pourquoi il est important de cartographier votre flux de valeur actuel.

La cartographie de la chaîne de valeur (VSM) est une méthodologie basée sur le travail d'équipe qui consiste à cartographier chaque étape du processus de travail et à identifier les gaspillages et les domaines susceptibles d'être améliorés. La VSM se concentre sur l'ajout de valeur et l'élimination des déchets afin d'obtenir des résultats optimaux. En visualisant l'ensemble du processus et en s'attaquant aux étapes sans valeur ajoutée, les équipes peuvent améliorer l'efficacité et créer un flux de travail plus rationnel. Pour ce faire, il est possible d'utiliser de simples notes autocollantes de couleur ou tout autre outil numérique. Toutefois, pour un engagement optimal, il est fortement recommandé de mener l'exercice à l'aide de notes autocollantes, afin d'assurer une participation active de l'équipe au cours du processus de cartographie initial. Ces exercices de cartographie peuvent ouvrir les yeux, car ils révèlent le nombre important d'allers-retours auxquels les équipes sont soumises avant d'atteindre le résultat souhaité. Par exemple, se rendre à différents postes pour obtenir des matériaux et des outils afin de terminer la construction des fermes en acier parce que les matériaux ne se trouvent pas à proximité du point d'utilisation.

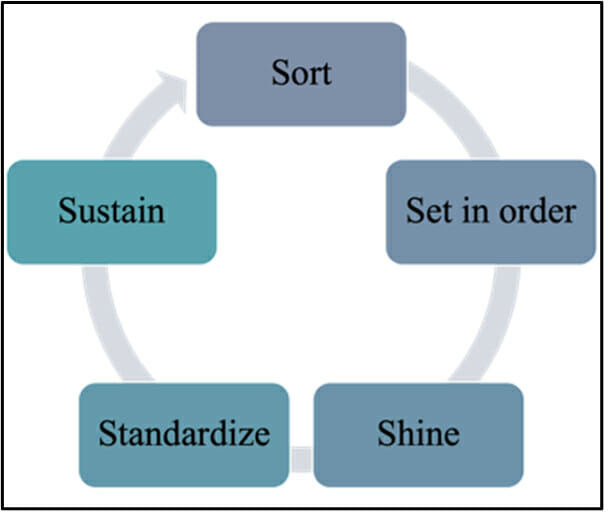

Une fois que vous connaissez l'état actuel et les gaspillages mis en évidence dans le processus, vous pouvez commencer à utiliser l'un des outils fondamentaux de la méthode Lean, à savoir les 5S (figure 1). La méthodologie 5S favorise l'organisation et l'efficacité du lieu de travail en se concentrant sur cinq étapes clés.

Figure 1. Modèle 5S.

- Tout d'abord, le "tri" consiste à déterminer ce qui est nécessaire et à retirer tout ce qui ne l'est pas, afin de réduire l'encombrement et d'améliorer la sécurité.

- Ensuite, "Mettre de l'ordre" permet de désigner des emplacements pour chaque objet, ce qui rationalise le flux de travail et réduit les pertes de temps liées à la recherche de matériel.

- La troisième étape, "Shine", met l'accent sur la nécessité de maintenir l'espace de travail propre et opérationnel, afin d'éviter le désordre et les problèmes d'équipement.

- La "normalisation" consiste à créer des processus standardisés facilitant l'amélioration continue.

- Enfin, "Sustain" souligne l'importance du maintien des processus mis en œuvre.

La mise en œuvre de la méthodologie 5S offre de nombreux avantages qui vont au-delà du désir d'un environnement de travail propre et organisé. Elle améliore la sécurité en réduisant les dangers et les risques d'accidents causés par des espaces de travail encombrés. Elle améliore la qualité des résultats en permettant aux individus de se concentrer sur leur travail sans être distraits. En outre, les 5S améliorent la productivité car les travailleurs peuvent facilement localiser les matériaux et les informations, optimisant ainsi le temps qu'ils consacrent aux tâches à valeur ajoutée. Enfin, il contribue à une meilleure planification des projets grâce à une planification en flux tendu et à une organisation cohérente, garantissant que les matériaux sont disponibles au moment et à l'endroit où ils sont nécessaires.

En adoptant les principes des 5S, les équipes peuvent améliorer la sécurité, la qualité, la productivité et le respect du calendrier du projet. L'investissement en temps et en efforts dans la création d'un espace de travail organisé est largement récompensé par la réalisation des objectifs du projet.

Le tableau Kanban (figure 2) est un autre outil précieux pour visualiser le travail de l'équipe et donner un aperçu rapide des tâches en cours et achevées. Il s'agit d'un système de gestion de projet dans le cadre d'une conception et d'une construction allégées qui améliore l'efficacité du processus en visualisant le flux de travail sur un tableau Kanban.

Ce système à flux tiré s'aligne sur les principes Lean en démarrant le travail précisément là où il faut et quand il le faut. En utilisant le tableau Kanban, les équipes peuvent efficacement visualiser, planifier et fixer des limites de travail en cours pour les différentes étapes du projet. Cet exercice consiste à visualiser le flux de travail, à fixer des limites de travail en cours, à gérer les flux, à organiser des réunions régulières et à améliorer les processus en collaboration sur la base du retour d'information.

Le tableau Kanban se compose de sections telles que "À faire", "En cours" et "Terminé". Ces tableaux peuvent être des tableaux physiques ou même des outils numériques, selon les préférences des équipes. En adhérant à ces pratiques, les équipes peuvent optimiser le flux de travail, parvenir à une amélioration continue et apporter une plus grande valeur ajoutée aux parties prenantes.

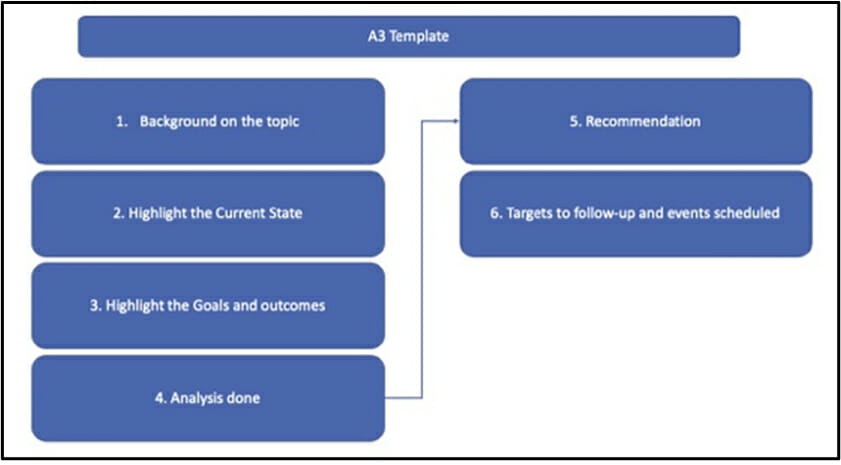

Tout en utilisant le tableau Kanban pour la gestion du travail, les problèmes complexes qui nécessitent une analyse approfondie et une résolution critique des problèmes font appel à un autre outil efficace : la pensée A3. Cet exercice peut être réalisé sur une simple feuille de papier ou numériquement, ce qui permet d'approfondir le problème et de faciliter une approche structurée de la résolution de problèmes.

La résolution de problèmes A3 est une méthodologie Lean puissante qui permet aux équipes de s'attaquer aux problèmes en collaboration et de prendre des décisions en connaissance de cause. L'essence de la pensée A3 consiste à poser l'ensemble du problème sur une seule feuille de papier, ce qui permet aux membres de l'équipe de collaborer, d'analyser et de rationaliser leur processus de résolution de problèmes. Cette approche permet non seulement d'améliorer le processus de résolution des problèmes, mais aussi de produire des explications écrites détaillées qui peuvent être communiquées aux cadres supérieurs, ce qui renforce leur confiance dans les capacités de l'équipe. Elle guide l'équipe à travers une approche systématique, en tirant parti des outils et des ressources disponibles pour parvenir à la contre-mesure la plus efficace.

Figure 2. Tableau Kanban

Figure 3. Modèle A3.

Pour garantir une analyse approfondie et bien équilibrée, un rapport A3 (figure 3) est généralement rempli par un champion désigné qui recueille les commentaires et les idées des membres de l'équipe. Cette connaissance et cette expertise collectives contribuent à une compréhension plus holistique du problème et augmentent la probabilité d'un résultat satisfaisant.

Avant de se lancer dans le processus A3, il est essentiel d'identifier et de définir avec précision le problème qui se pose. Dans le contexte de la conception et de la construction, les défis tels que les délais imprévus ou les ruptures de communication sont fréquents. En abordant les questions clés et en clarifiant la nature du problème, les équipes peuvent préparer le terrain pour une résolution de problème A3 réussie et s'orienter vers la résolution du problème.

Il est important de noter que l'allégement est un état d'esprit et une culture qui devront être encouragés au fil du temps et inculqués par les dirigeants pour que les autres les suivent. Il est extrêmement important de gérer et d'accompagner ce changement avec prudence. Les organisations devraient identifier et habiliter des ambassadeurs ou des agents de changement qui peuvent se faire les champions de cette transformation. Le respect de tous les employés et la valorisation de leurs contributions sont essentiels à la création d'une culture de soutien. En investissant dans des initiatives de perfectionnement et en offrant des possibilités d'apprentissage continu, on reconnaît que les personnes sont l'atout le plus précieux d'une entreprise.

En établissant une confiance mutuelle entre la direction et les employés, les organisations peuvent cultiver une atmosphère de collaboration qui encourage l'innovation et la croissance.

qui encourage l'innovation et la croissance.

Plus de Modular Advantage

AoRa Development vise à construire le premier bâtiment triple zéro énergie de New York à l'aide de méthodes modulaires

De plus en plus de villes financent de nouveaux projets d'infrastructure, à condition qu'ils répondent à des critères de durabilité. C'est là que la construction modulaire trouve toute sa place, grâce à sa faible production de déchets.

Développeurs et concepteurs : leçons tirées de la conception modulaire

La construction modulaire est intéressante pour de nombreux promoteurs, car les travaux de chantier et la construction des modules peuvent se dérouler simultanément, ce qui raccourcit le calendrier et réduit les coûts supplémentaires.

UTILE : accélérer la construction modulaire

Au Québec, UTILE prend les devants en créant des bâtiments modulaires abordables afin de contribuer à réduire la pénurie de logements étudiants. Au cours du processus, l'entreprise a découvert ce qu'il fallait pour réussir la transition vers la construction modulaire.

Sobha Modular enseigne aux promoteurs immobiliers à penser comme des fabricants

Avec son usine de 250 000 m² aux Émirats arabes unis, Sobha Modular propose ses salles de bains modulaires haut de gamme dans des résidences de luxe à Dubaï, tout en développant des projets modulaires pour les États-Unis et l'Australie.

RoadMasters : Pourquoi une planification précoce du transport est essentielle dans la construction modulaire

Dans la construction modulaire, le transport est souvent considéré comme le « chaînon manquant ». Même s'il empêche rarement la réalisation d'un projet, une mauvaise planification peut entraîner des retards coûteux, des changements d'itinéraire et des dépassements budgétaires.

Gérer les risques dans l'immobilier commercial et la construction modulaire : les conseils d'un expert fort de 44 ans d'expérience dans le secteur

Les projets modulaires impliquent la fabrication, le transport et l'assemblage sur site. Les promoteurs doivent comprendre exactement quelles sont leurs responsabilités et ce qu'ils sous-traitent. Les conseillers en gestion des risques doivent se renseigner sur les entrepreneurs, les sous-traitants et les consultants en conception-construction du promoteur, en particulier le fabricant modulaire.

Art²Park – Une application créative de la construction modulaire et conventionnelle

Art²Park est plus qu'un simple bâtiment-parc : c'est une démonstration de ce que la construction modulaire peut accomplir lorsqu'elle est intégrée de manière réfléchie à des matériaux traditionnels. L'utilisation de conteneurs d'expédition a non seulement apporté des avantages en termes de rapidité et de durabilité, mais a également permis de créer un noyau structurel solide qui a simplifié et renforcé le reste du bâtiment.

Construire plus intelligemment : une nouvelle norme en matière d'efficacité dans la construction modulaire

La hausse des prix des matériaux, la pénurie de main-d'œuvre, le coût élevé du financement et le durcissement des règles environnementales ont rendu la construction conventionnelle plus lente, plus coûteuse et plus imprévisible. Afin de respecter les délais et les budgets des projets, les constructeurs se tournent de plus en plus vers des méthodes industrialisées plus intelligentes.

Resia : briser toutes les règles

Resia Manufacturing, une division de la société américaine Resia, propose désormais des éléments préfabriqués de salles de bains et de cuisines à ses partenaires industriels. Son usine de fabrication hybride produit des éléments de salle de bains et de cuisine (modules) plus précis, plus rapidement et à moindre coût que la construction traditionnelle. Voici comment Resia Manufacturing procède.

Comment LINQ Modular innove pour mettre le modulaire sur le marché dans les Émirats arabes unis et au-delà

LINQ Modular, qui dispose d'un bureau et de trois sites de production à Dubaï, est une entreprise modulaire basée aux Émirats arabes unis. L'entreprise a une mission : ouvrir les marchés du logement et de la construction dans la région du Conseil de coopération du Golfe (CCG) grâce à la construction modulaire.