Fabrication de la Tesla Model S de l'industrie modulaire

Chris Waters, directeur du développement commercial chez Z Modular, nous a expliqué comment cette entreprise basée à Chicago a vu le jour et comment elle innove dans le secteur de la construction modulaire.

Expertise en matière de fabrication d'acier

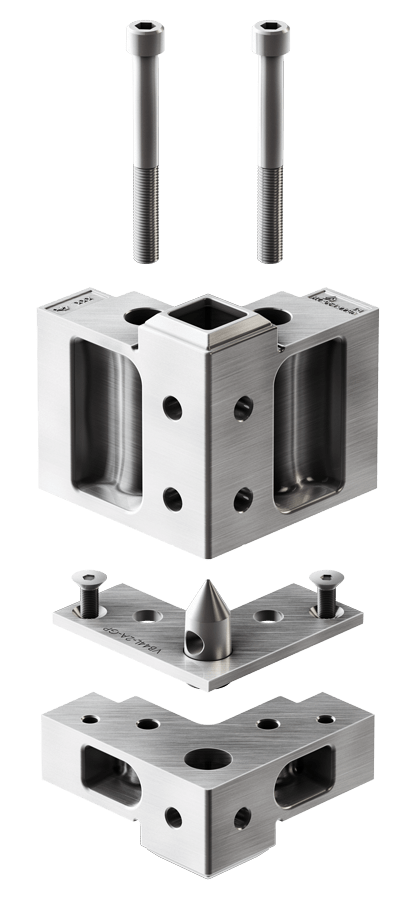

Zekelman Industries existe depuis plus d'un siècle et, pendant la majeure partie de son histoire, elle s'est concentrée sur la fabrication de divers produits en acier. Z Modular a été inspiré par l'invention d'un type spécifique de système de connexion en acier - ce que l'on appelle aujourd'hui VectorBloc®. L'équipe de Zekelman a vu le potentiel de diversification dans la construction modulaire en utilisant ce système de connexion, et a formé sa division Z Modular en 2016.

Outre l'incombustibilité de l'acier, M. Waters note également que ce matériau "permet une plus grande précision que le bois, et le système de Z Modular a des tolérances serrées de 1/16e de pouce à la fois verticalement et horizontalement".

L'acier permet également de construire des bâtiments plus hauts. "Les structures modulaires à ossature bois peuvent généralement atteindre entre quatre et six étages. En combinant la construction modulaire avec la construction conventionnelle d'un podium, il est possible d'atteindre sept étages dans certains cas", explique M. Waters. "Avec le système en acier de Z Modular, nous pouvons construire jusqu'à plus de 20 étages.

L'un des principaux avantages du système VectorBloc est que Z Modular peut construire des structures en acier sans avoir besoin de soudeurs pour travailler à l'extérieur sur des bâtiments partiellement construits.

"Traditionnellement, les soudeurs montent sur les échafaudages pour les gratte-ciel, les stades, les arènes et autres grandes structures en acier avec des chalumeaux à la main. Le soudage sur site représente une dépense énorme, et nous avons éliminé cet aspect de l'équation".

VectorBloc et autres technologies

"Le système breveté VectorBloc est unique en ce sens qu'il s'agit d'un système de boulons à tension verticale. En d'autres termes, grâce au processus de soudage en usine, les éléments HSS [hollow structural sections] sont fixés à tous les coins et à toutes les intersections de chaque module pour former une cage 3D ou un système de châssis", explique M. Waters. Les modules sont ensuite construits dans l'usine et transportés sur le site du projet.

"Avec le système boulonné, le processus d'installation est rapide, efficace et permet un empilement sûr et précis - pas de déséquilibre après quelques étages - sans qu'il soit nécessaire de procéder à des soudures coûteuses et fastidieuses sur le site".

Zekelman a une longue expérience de la robotique et de l'automatisation dans la fabrication de l'acier. Ils ont vu l'opportunité d'appliquer ce savoir-faire et cette technologie aux processus de construction de Z Modular, et actuellement 25 à 30 % de leur processus de fabrication en usine utilise l'automatisation ou la robotique - un pourcentage qui, selon M. Waters, continuera à augmenter.

"Z Modular en est encore à ses débuts - jeune et en pleine évolution. Notre première installation était plus petite et plus manuelle, mais elle s'est avérée être un excellent centre de R&D (recherche et développement) pour nous. Il s'agissait de la "petite machine qui pouvait", qui nous a permis de démarrer et qui continue de fonctionner", explique M. Waters. "Mais avec l'identification des progrès en matière de production, nous avons réalisé qu'il ne s'agissait pas d'un espace idéal pour une croissance à long terme. Aujourd'hui, nous disposons de trois autres installations de fabrication modulaires, qui sont grandes et équipées d'un haut niveau de technologie et d'automatisation.

Selon M. Waters, les tâches qui prenaient des heures à effectuer manuellement peuvent désormais être réalisées en quelques minutes, grâce à la robotique et à l'automatisation. D'autres technologies contribuent également à accroître l'efficacité de l'entreprise. "Les panneaux de remplissage des murs sont produits à l'aide de machines de formage de goujons en acier, et les systèmes de tablier sont simplifiés à l'aide de machines à commande numérique. Toutes ces avancées contribuent à accroître la rapidité, l'efficacité et la qualité de notre processus de construction modulaire - et nous ne faisons que commencer".

"Le système breveté VectorBloc est unique en ce sens qu'il s'agit d'un système de boulons à tension verticale. En d'autres termes, grâce au processus de soudage en usine, les éléments HSS [hollow structural sections] sont fixés à tous les coins et à toutes les intersections de chaque module pour former une cage ou un châssis en 3D. sont fixés à tous les coins et à toutes les intersections de chaque module pour former une cage 3D ou un système de châssis."

- Chris Waters, directeur du développement commercial, Z Modular

La normalisation et l'écosystème modulaire Z

Afin de rendre chaque projet aussi efficace et rentable que possible, Z Modular adopte une approche de la construction fondée sur une "ligne de produits", en intégrant la cohérence et la normalisation dans tout ce qu'elle fait. Outre la standardisation des modules individuels, l'entreprise a également "développé des plans d'aménagement d'unités multifamiliales préconçus/préconçus, puis les a perfectionnés et étendus à des plans d'aménagement de structures de bâtiments entiers".

Bien que certains puissent craindre que cette approche par ligne de produits soit limitative, M. Waters précise que "même si les plans sont normalisés, les bâtiments peuvent avoir des finitions intérieures et extérieures différentes - un peu comme une Tesla Model S disponible en différentes couleurs. Les avantages de la normalisation l'emportent largement sur les inconvénients perçus d'un quelconque degré d'uniformité".

L'entreprise constate les avantages de l'approche par ligne de produits - "éliminer les incertitudes liées aux coûts, au calendrier, à la main-d'œuvre, à la qualité et à la chaîne d'approvisionnement" - tout en jouant le rôle d'un auto-développeur intégré sur ses propres projets. Ce que l'entreprise appelle son "écosystème" implique un processus intégré, gérant un projet de construction du début à la fin. "L'intégration des champs d'application hors site et sur site d'un projet de construction modulaire s'est traditionnellement avérée extrêmement difficile", explique M. Waters. "Nous avons pris des mesures pour intégrer verticalement notre processus de développement, de conception et de construction. Depuis la planification initiale du développement, en passant par la conception, la chaîne d'approvisionnement, la fabrication hors site, l'installation sur site et les services de construction, jusqu'à l'obtention du certificat d'occupation."

Au fur et à mesure de la croissance et de l'évolution de l'entreprise, M. Waters déclare : "Nous pourrions envisager d'introduire cette approche verticalement intégrée pour les développeurs tiers de plus grande envergure."

Projets et productivité

Z Modular fabrique et installe actuellement 342 appartements composés de 684 modules dans le cadre d'un projet de construction de neuf immeubles collectifs à Midland, au Texas. La première phase devrait être prête à ouvrir au début de l'année prochaine. "Nous utilisons notre ligne de produits pour inclure les structures pré-conçues/pré-ingénierie et nous contrôlons également toute la partie du projet qui se déroule sur le site". L'entreprise travaille également sur un complexe de 180 appartements et 268 modules à Phoenix, en Arizona, et elle est à environ 25 % du processus d'installation de ce projet.

"L'industrie modulaire représente actuellement environ 5 % du secteur de la construction en Amérique du Nord. Je pense que dans les cinq à dix prochaines années, ce chiffre passera à 10 %. Cette croissance ne sera pas le fait d'une ou deux entreprises. Nous devrons être plusieurs à produire un volume important de produits dans des installations à haut rendement", explique M. Waters. "Il y avait très peu de technologie dans le secteur de la construction, mais elle augmente chaque jour. Dans l'industrie modulaire, cela signifie une plus grande productivité et la possibilité de devenir une alternative viable à la construction traditionnelle. Nous continuerons à faire notre part pour stimuler la croissance de l'industrie".

A propos de l'auteur : Zena Ryder est rédactrice indépendante, spécialisée dans la rédaction d'articles sur la construction et pour les entreprises de construction. Vous pouvez la trouver sur Zena, Freelance Writer ou sur LinkedIn.

Plus de Modular Advantage

How Stack Modular Is Using AI to De-Risk Mid- to High-Rise Modular Construction

Artificial intelligence is no longer a future concept in modular construction—it is already reshaping how complex buildings are evaluated, designed, and delivered.

Se préparer pour le monde modulaire de 2026

Le Modular Building Institute (MBI) organise à nouveau sa conférence et son salon professionnel internationaux World of Modular (WOM) à Las Vegas en avril, offrant ainsi certaines des meilleures opportunités du secteur en matière de réseautage, de développement commercial et de formation.

Un nouvel immeuble modulaire à Abu Dhabi ouvre la voie à l'avenir de la construction multifamiliale

Eagle Hills International Properties chose the BROAD Holon Building for a 16-story market rate apartment building in Zayed City, a central business district of Abu Dhabi. The project highlights the potential of the Holon system of volumetric modular construction to accelerate housing delivery.

MBI annonce le tout premier programme d'apprentissage industriel en collaboration avec le Marshall Advanced Manufacturing Center

MBI a récemment conclu un partenariat avec le Marshall Advanced Manufacturing Center (MAMC) afin de proposer à l'industrie des programmes d'apprentissage certifiés par le ministère américain du Travail (USDOL).

AoRa Development vise à construire le premier bâtiment triple zéro énergie de New York à l'aide de méthodes modulaires

De plus en plus de villes financent de nouveaux projets d'infrastructure, à condition qu'ils répondent à des critères de durabilité. C'est là que la construction modulaire trouve toute sa place, grâce à sa faible production de déchets.

Développeurs et concepteurs : leçons tirées de la conception modulaire

La construction modulaire est intéressante pour de nombreux promoteurs, car les travaux de chantier et la construction des modules peuvent se dérouler simultanément, ce qui raccourcit le calendrier et réduit les coûts supplémentaires.

UTILE : accélérer la construction modulaire

Au Québec, UTILE prend les devants en créant des bâtiments modulaires abordables afin de contribuer à réduire la pénurie de logements étudiants. Au cours du processus, l'entreprise a découvert ce qu'il fallait pour réussir la transition vers la construction modulaire.

Sobha Modular enseigne aux promoteurs immobiliers à penser comme des fabricants

Avec son usine de 250 000 m² aux Émirats arabes unis, Sobha Modular propose ses salles de bains modulaires haut de gamme dans des résidences de luxe à Dubaï, tout en développant des projets modulaires pour les États-Unis et l'Australie.

RoadMasters : Pourquoi une planification précoce du transport est essentielle dans la construction modulaire

Dans la construction modulaire, le transport est souvent considéré comme le « chaînon manquant ». Même s'il empêche rarement la réalisation d'un projet, une mauvaise planification peut entraîner des retards coûteux, des changements d'itinéraire et des dépassements budgétaires.

Gérer les risques dans l'immobilier commercial et la construction modulaire : les conseils d'un expert fort de 44 ans d'expérience dans le secteur

Les projets modulaires impliquent la fabrication, le transport et l'assemblage sur site. Les promoteurs doivent comprendre exactement quelles sont leurs responsabilités et ce qu'ils sous-traitent. Les conseillers en gestion des risques doivent se renseigner sur les entrepreneurs, les sous-traitants et les consultants en conception-construction du promoteur, en particulier le fabricant modulaire.