La fabrication de flocons de neige se réchauffe

Brent McPhail est le fondateur et le directeur général de Brave Control Solutions. Pour les fabricants de modules, Brave intègre divers composants robotiques afin de créer des machines permettant de fabriquer des bâtiments hors site. Étant donné qu'il existe des milliers de composants robotiques différents et que les besoins varient d'un fabricant à l'autre, il n'est pas simple de concevoir une machine qui fonctionnera pour un fabricant spécifique. Nous examinons ici le processus mis en place par Brave pour aider les fabricants modulaires à introduire l'automatisation.

S'initier à la robotique

Bien que de plus en plus de fabricants envisagent l'automatisation, M. McPhail reconnaît que cela peut être intimidant. La première chose que fait Brave Control Solutions est de déterminer le degré de préparation à l'automatisation d'un fabricant sur une échelle de 1 à 4. "Une fois que nous savons cela, nous pouvons commencer à tracer les grandes lignes de leur "écart vers le bien". Il ne s'agit pas seulement de technologie", explique M. McPhail. "Nous examinons la culture de l'entreprise, ses systèmes de gestion. Nous déterminons s'ils pratiquent la production allégée. L'un des plus grands défis de l'automatisation de la construction est la DfMA [conception pour la fabrication et l'assemblage]. On parle beaucoup de ce terme, mais il est essentiel de bien le comprendre pour qu'un système automatisé fonctionne efficacement.

Les entreprises de fabrication modulaire diffèrent grandement quant à leur degré de préparation à l'automatisation. Selon M. McPhail, certaines ont des idées trop ambitieuses sur ce que l'automatisation peut leur apporter alors qu'elles sont loin d'être prêtes. "Cela reviendrait à leur donner les clés d'une fusée alors qu'ils n'ont personne pour la piloter.

Lorsqu'une entreprise n'est pas prête pour l'automatisation, il peut être utile qu'un expert en fabrication se penche sur ses processus. "Parfois, nous pouvons les aider à mieux fabriquer sans ajouter de robots." Par exemple, Brave peut identifier les goulets d'étranglement, faire des recommandations sur la manière de déplacer les matériaux et suggérer des moyens de rendre leurs opérations plus allégées.

Une fois l'évaluation approfondie terminée, "nous pouvons déterminer quels sont les fruits les plus faciles à cueillir", c'est-à-dire les endroits qu'une usine peut automatiser le plus facilement, le plus rapidement et le plus efficacement, avec un retour sur investissement satisfaisant.

Les problèmes les plus courants varient d'une usine à l'autre, mais M. McPhail indique qu'ils sont souvent liés à la manutention des matériaux. Dans d'autres cas, les travailleurs perdent trop de temps à se déplacer. "Dans la fabrication traditionnelle, l'objectif est d'atteindre une efficacité globale des équipements (OEE) de 85 %. Vous ne pouvez pas obtenir une efficacité de 85 % si le travailleur qui fait fonctionner les machines se promène à la recherche de quelque chose pendant 60 % du temps.

La marche est le genre de tâche fastidieuse à laquelle le cerveau et les compétences d'un être humain sont gaspillés. L'objectif de Brave est d'obtenir une efficacité maximale de la main-d'œuvre actuelle du fabricant.

En savoir plus dans ce podcast :

Conception pour la fabrication modulaire automatisée avec Brave Control Solutions

Dans cet épisode d'Inside Modular, Brent McPhail, fondateur et PDG de Brave Control Solutions, revient sur l'état actuel de l'automatisation dans l'industrie de la construction modulaire et sur ce qui nous attend alors que les concepteurs et les fabricants adoptent les avantages et les défis de l'automatisation modulaire.

Travail

Contrairement à la crainte communément exprimée que les robots remplacent les travailleurs, M. McPhail affirme que "l'automatisation de la construction ne supprimera pas un seul emploi dans le secteur de la construction. Elle nous permettra de mieux répondre à la demande de nouvelles constructions avec la main-d'œuvre qualifiée dont nous disposons déjà."

Il ajoute que les travailleurs de l'usine sont généralement satisfaits de l'introduction des robots. "Personne n'aime perdre du temps et de l'énergie à être inefficace au travail", explique-t-il. "Si l'automatisation peut les aider à produire cinq ou dix fois plus de plaques de placoplâtre par heure, sans effort ni stress supplémentaires, qui ne le voudrait pas ?

Dans l'idéal, les humains font les tâches qu'ils maîtrisent le mieux et qu'ils trouvent les plus satisfaisantes, et les robots font les tâches qu'ils maîtrisent le mieux. Il s'agit souvent de tâches ennuyeuses, fastidieuses et répétitives que les humains trouvent ennuyeuses, ou de tâches lourdes qu'ils ne peuvent pas effectuer en toute sécurité pendant de longues périodes. Par exemple, pour tirer le meilleur parti de l'expertise d'un charpentier qualifié, "un ouvrier général peut faire fonctionner la machine et le charpentier doit jouer un rôle de superviseur", explique M. McPhail. "Le charpentier peut s'assurer que la matière première est conforme aux spécifications et contrôler la qualité du produit sortant. Il sait quand des ajustements doivent être apportés au système".

Fabrication mature et adopteurs précoces

En tant qu'intégrateur de systèmes, Brave préfère appliquer une technologie standard et l'adapter ensuite à des tâches spécifiques. La construction automatisée étant un domaine nouveau, l'entreprise doit parfois développer des outils originaux qui, au départ, peuvent augmenter les risques et allonger les délais des projets.

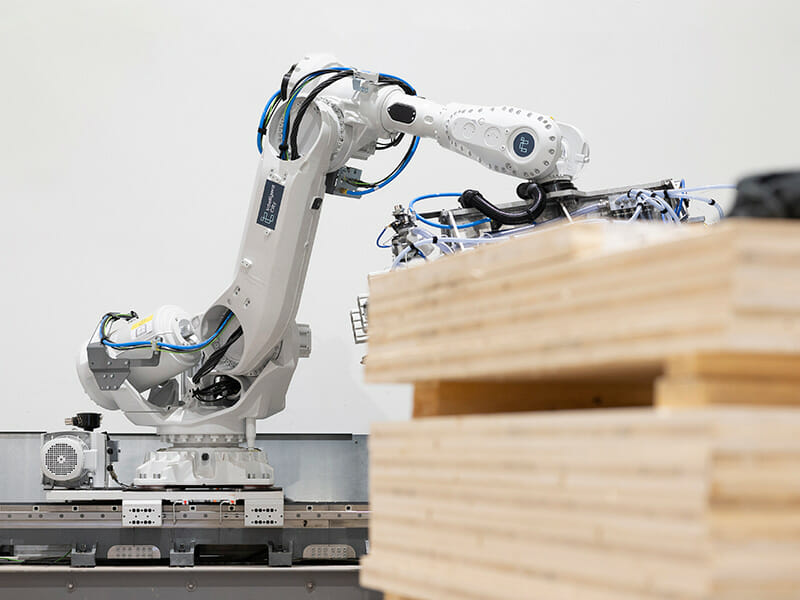

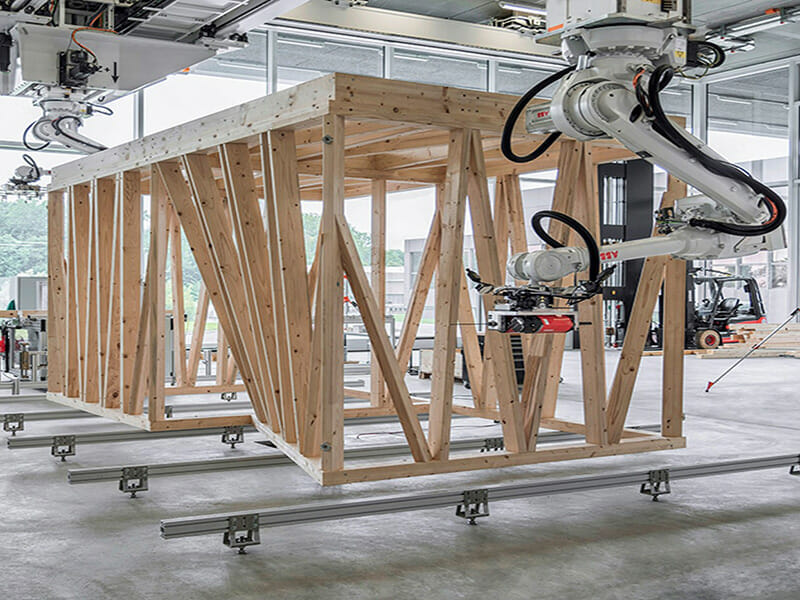

Une autre complication est ce que M. McPhail appelle la "fabrication de flocons de neige". Chaque bâtiment est unique, en fonction des exigences du site et des besoins du propriétaire. En revanche, bien qu'il existe des variations mineures entre les Ford F-150 - telles que la couleur de la peinture et les options de tissu des sièges - elles sont fondamentalement toutes identiques, jusqu'à un niveau de détail incroyable. Les robots d'une usine de fabrication automobile peuvent donc être programmés pour faire la même chose encore et encore.

En revanche, les fabricants de produits modulaires ont besoin d'une flexibilité suffisante dans leurs systèmes robotiques pour s'adapter à la fabrication de flocons de neige. En même temps, ils doivent accepter que tout système robotique doit être conçu de manière à ce que différents projets puissent être réalisés avec fondamentalement le même équipement. "Il ne sera jamais rentable de redévelopper continuellement les machines pour chaque nouveau projet.

Conception pour la fabrication automatisée

Pour une installation automatisée, les produits doivent être conçus de manière à ce que les robots puissent manipuler et assembler les pièces. Si les contraintes liées aux robots signifient que la fabrication n'est "automatisée qu'à 70 % et que le reste doit être fait manuellement, vous perdez des gains d'efficacité que vous auriez dû obtenir grâce à l'automatisation".

Dans une industrie automatisée parvenue à maturité, les connaissances en matière de conception pour l'assemblage automatisé sont transmises depuis 60 ans d'un concepteur senior à un concepteur junior. Les concepteurs savent où placer les fentes, les goupilles et les trous sur un composant automobile pour que les robots puissent le manipuler. Dans l'industrie modulaire, ce savoir générationnel n'existe pas et, en son absence, les architectes, les experts en robotique et les fabricants doivent tous se consulter dès le début du processus de conception, afin de pouvoir tous contribuer à la conception.

"Nous construisons une réplique numérique de l'équipement. L'architecte peut exporter son modèle Revit dans l'usine numérique et regarder les robots travailler. Si le robot entre en collision avec un élément de la conception virtuelle, l'architecte peut ajuster la conception pour éviter la collision", explique M. McPhail. "Cette méthode d'essai et d'erreur est inefficace, mais à ce stade précoce de l'adoption, c'est ce dont nous disposons. Au fur et à mesure que l'industrie développera des solutions plus automatisées et acquerra de l'expérience en matière de DfMA, les modèles BIM [modélisation des données du bâtiment] s'intégreront à l'automatisation et élimineront le besoin d'essais et d'erreurs.

Usines mobiles

M. McPhail n'hésite pas à envisager de nouvelles idées et, bien que son entreprise s'emploie actuellement à "construire les outils et les équipements dont l'industrie modulaire a besoin et à résoudre ses problèmes de fabrication", il imagine d'autres façons dont l'industrie pourrait s'adapter à l'automatisation à l'avenir.

L'une des suggestions est que l'automatisation permet de créer des usines plus petites et plus mobiles. À l'heure actuelle, il est difficile d'embaucher ; il n'est donc pas pratique de déplacer une installation temporaire d'un endroit à l'autre et d'embaucher de la main-d'œuvre locale. L'autre idée de M. McPhail est de "créer une usine temporaire près de l'endroit où l'on va construire 1 000 maisons. Vous transportez votre équipement robotique jusqu'à l'usine, vous le connectez et vous construisez les maisons. Lorsque vous avez terminé, vous emballez tout et vous le déplacez sur le site du projet suivant". Dans ce scénario, il n'est pas nécessaire de transporter les modules sur de longues distances ni de disposer d'une énorme usine de fabrication centralisée. Les futures usines modulaires seront-elles constituées de robots se déplaçant d'un chantier à l'autre ?

A propos de l'auteur : Zena Ryder est rédactrice indépendante, spécialisée dans la rédaction d'articles sur la construction et pour les entreprises de construction. Vous pouvez la trouver sur Zena, Freelance Writer ou sur LinkedIn.

Plus de Modular Advantage

AoRa Development vise à construire le premier bâtiment triple zéro énergie de New York à l'aide de méthodes modulaires

De plus en plus de villes financent de nouveaux projets d'infrastructure, à condition qu'ils répondent à des critères de durabilité. C'est là que la construction modulaire trouve toute sa place, grâce à sa faible production de déchets.

Développeurs et concepteurs : leçons tirées de la conception modulaire

La construction modulaire est intéressante pour de nombreux promoteurs, car les travaux de chantier et la construction des modules peuvent se dérouler simultanément, ce qui raccourcit le calendrier et réduit les coûts supplémentaires.

UTILE : accélérer la construction modulaire

Au Québec, UTILE prend les devants en créant des bâtiments modulaires abordables afin de contribuer à réduire la pénurie de logements étudiants. Au cours du processus, l'entreprise a découvert ce qu'il fallait pour réussir la transition vers la construction modulaire.

Sobha Modular enseigne aux promoteurs immobiliers à penser comme des fabricants

Avec son usine de 250 000 m² aux Émirats arabes unis, Sobha Modular propose ses salles de bains modulaires haut de gamme dans des résidences de luxe à Dubaï, tout en développant des projets modulaires pour les États-Unis et l'Australie.

RoadMasters : Pourquoi une planification précoce du transport est essentielle dans la construction modulaire

Dans la construction modulaire, le transport est souvent considéré comme le « chaînon manquant ». Même s'il empêche rarement la réalisation d'un projet, une mauvaise planification peut entraîner des retards coûteux, des changements d'itinéraire et des dépassements budgétaires.

Gérer les risques dans l'immobilier commercial et la construction modulaire : les conseils d'un expert fort de 44 ans d'expérience dans le secteur

Les projets modulaires impliquent la fabrication, le transport et l'assemblage sur site. Les promoteurs doivent comprendre exactement quelles sont leurs responsabilités et ce qu'ils sous-traitent. Les conseillers en gestion des risques doivent se renseigner sur les entrepreneurs, les sous-traitants et les consultants en conception-construction du promoteur, en particulier le fabricant modulaire.

Art²Park – Une application créative de la construction modulaire et conventionnelle

Art²Park est plus qu'un simple bâtiment-parc : c'est une démonstration de ce que la construction modulaire peut accomplir lorsqu'elle est intégrée de manière réfléchie à des matériaux traditionnels. L'utilisation de conteneurs d'expédition a non seulement apporté des avantages en termes de rapidité et de durabilité, mais a également permis de créer un noyau structurel solide qui a simplifié et renforcé le reste du bâtiment.

Construire plus intelligemment : une nouvelle norme en matière d'efficacité dans la construction modulaire

La hausse des prix des matériaux, la pénurie de main-d'œuvre, le coût élevé du financement et le durcissement des règles environnementales ont rendu la construction conventionnelle plus lente, plus coûteuse et plus imprévisible. Afin de respecter les délais et les budgets des projets, les constructeurs se tournent de plus en plus vers des méthodes industrialisées plus intelligentes.

Resia : briser toutes les règles

Resia Manufacturing, une division de la société américaine Resia, propose désormais des éléments préfabriqués de salles de bains et de cuisines à ses partenaires industriels. Son usine de fabrication hybride produit des éléments de salle de bains et de cuisine (modules) plus précis, plus rapidement et à moindre coût que la construction traditionnelle. Voici comment Resia Manufacturing procède.

Comment LINQ Modular innove pour mettre le modulaire sur le marché dans les Émirats arabes unis et au-delà

LINQ Modular, qui dispose d'un bureau et de trois sites de production à Dubaï, est une entreprise modulaire basée aux Émirats arabes unis. L'entreprise a une mission : ouvrir les marchés du logement et de la construction dans la région du Conseil de coopération du Golfe (CCG) grâce à la construction modulaire.