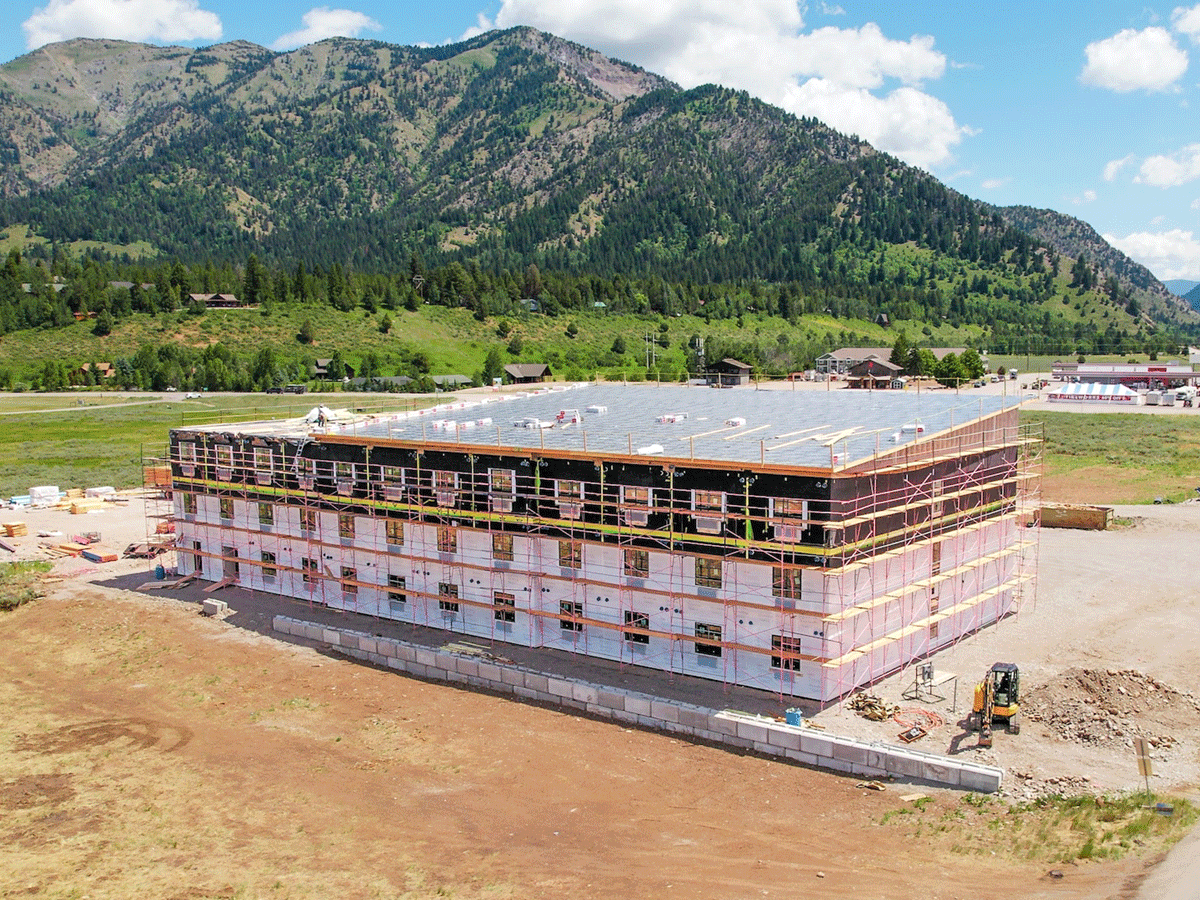

Hawthorn Extended Stay by Wyndham-Jackson, WY

Peu d'endroits sont aussi pittoresques que Jackson, dans le Wyoming. Cela peut être à la fois une bénédiction et une malédiction. La pénurie de logements a contraint même les familles à double revenu à faire un choix difficile : faire la navette depuis les quelques villes voisines où les logements sont rares mais moins chers, ou quitter la communauté de leurs rêves. Des personnes comme Casey Rammell s'attaquent à ce défi à plusieurs niveaux et ont fait appel à Autovol pour les aider.

Ayant grandi dans la ville voisine de Driggs, dans l'Idaho, Casey a construit toute une série de logements dans la région et a cofondé GCHB Venture avec son partenaire George Masing. Il faut beaucoup de savoir-faire et d'ingéniosité pour construire des logements dans ces régions. Les conditions des stations de montagne constituent une triple menace : saisons de construction courtes, manque de main-d'œuvre locale et énorme déséquilibre entre l'offre et la demande de logements.

Faits marquants

- Développeur : GCHB Venture

- Entrepreneur sur place : Snake River MEP

- Lieu : Alpine, Wyoming

- 130 chambres/260 lits

- Phase 1 : 68 chambres

- Phase 2 : 62 chambres

- Conception et préconstruction : 9 mois

- Achèvement de l'usine : 1 mois

- Assemblage du bâtiment : 10 jours

- Est. Gain de temps : 10 à 16 mois

"Nous nous attaquons à un problème de 3 000 unités, 60 unités à la fois", explique Casey. "Plus vite nous pourrons mener à bien des projets, plus vite nous aurons un impact réel. Cela commence par la possibilité de loger les équipes que nous envoyons dans la région pendant les mois d'été, lorsque les prix de l'hébergement sont astronomiques.

Casey avait essayé des projets utilisant des panneaux et des conteneurs qui l'avaient laissé perplexe, mais il était tout de même déterminé à recommencer. George et lui ont vu dans la modularité automatisée une solution miracle qui méritait d'être reconsidérée. Le fait d'avoir contacté Autovol les a rapidement aidés à monter à bord.

"Nous étions toujours très intéressés par le processus, mais nous devions trouver la bonne entreprise pour le mettre en œuvre", a déclaré M. Casey. "Une fois que j'ai visité l'usine d'Autovol pour voir comment ils procédaient et quel était leur processus d'inspection, cela a comblé toutes les lacunes pour nous.

Les visites initiales d'Autovol comprenaient Casey et George ainsi que le PDG d'Autovol, Rick Murdock, le directeur technique, Curtis Fletcher, le directeur du développement commercial, Michael Merle, et le directeur de la préconstruction, Steve Clough. Steve a aidé à définir le projet en amont en concevant une liste de contrôle de préconstruction qui aligne les besoins du développeur avec la conception modulaire et les meilleures pratiques de l'usine afin d'optimiser l'efficacité et la constructibilité.

Avant de rejoindre l'usine d'Autovol, le projet a été conçu et modélisé par Prefab Logic, une autre entreprise cofondée par Rick et Curtis. La conception a été réalisée à l'aide des produits Prefab Logic Housing, développés par Curtis. Déjà éprouvés en usine et adaptés au site, les produits préconçus ont permis d'accélérer considérablement le processus pour le promoteur/architecte et de réduire les coûts globaux de conception. Ces produits ont également permis de tirer parti de la puissance de la conception normalisée et des matériaux de la chaîne d'approvisionnement pour bénéficier d'économies d'échelle.

"La conception initiale a été réalisée en quelques heures", explique M. Curtis. "Elle constituait une bonne base pour la personnaliser en y ajoutant des caractéristiques propres au client. Avec ces outils, nous pouvons établir un point de départ et personnaliser une conception en une fraction du temps. Dans le même temps, la conception est vérifiée quant à sa constructibilité dans l'usine modulaire et sur le site. Outre la rapidité, ces outils simplifient grandement l'approvisionnement en matériaux et l'exécution du projet.

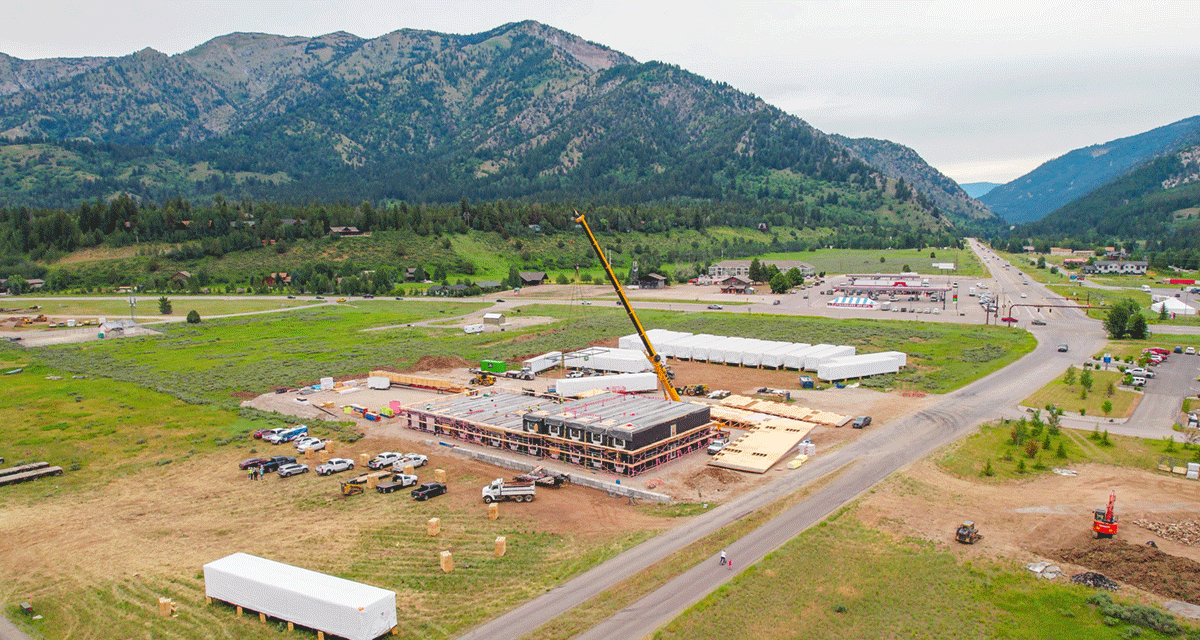

Le plan prévoyait de construire le projet en deux phases. Cela permettrait à l'établissement d'ouvrir plus tôt et de commencer à accueillir des clients tout en achevant la deuxième phase. Le jumeau numérique a été conçu pour fournir d'emblée un modèle complet prêt à l'emploi pour les deux phases. L'usine disposait ainsi de tout ce dont elle avait besoin pour mettre rapidement chaque phase en production. Il a également permis à chacun de planifier les deux phases à l'avance et de commencer à préparer le site à l'avance.

"Toutes les parties prenantes se sont investies dans ce projet et je pense que cela a vraiment porté ses fruits en termes de qualité et d'exécution", déclare Steve. "Nous avions élaboré une liste de contrôle pour la préconstruction afin de définir les choses dès le départ. Cela a porté ses fruits lorsque tout s'est mis en place. Des éléments tels que la taille de la pièce ont mis à l'épreuve la limite de longueur des modules d'Autovol, mais l'équipe de l'usine était prête et a tenu ses promesses.

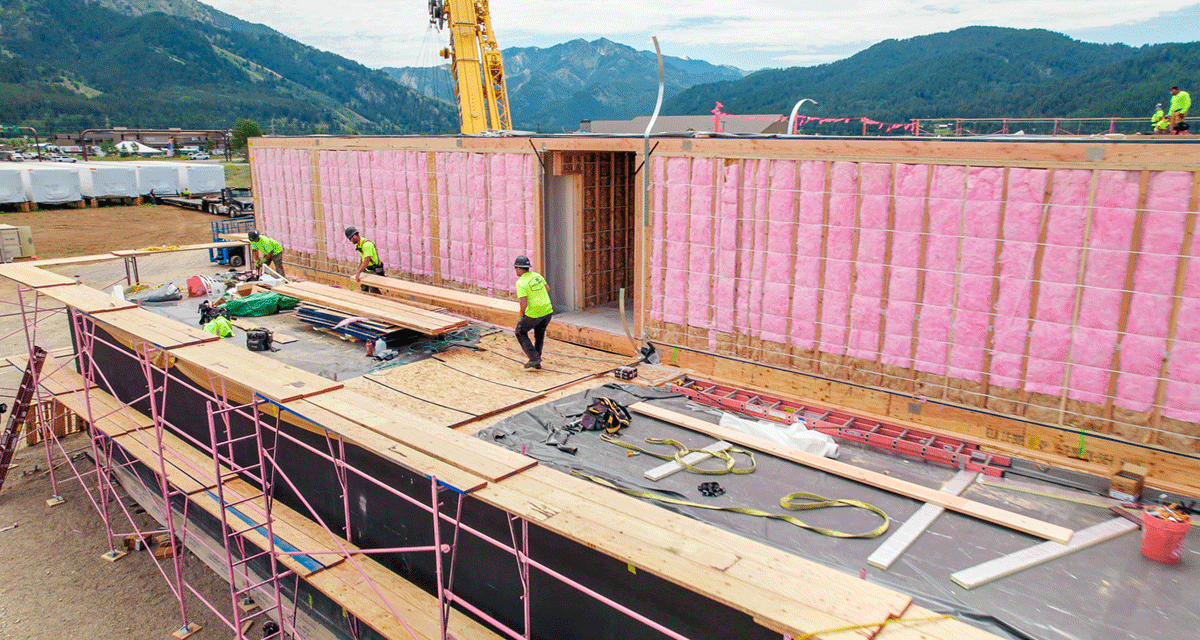

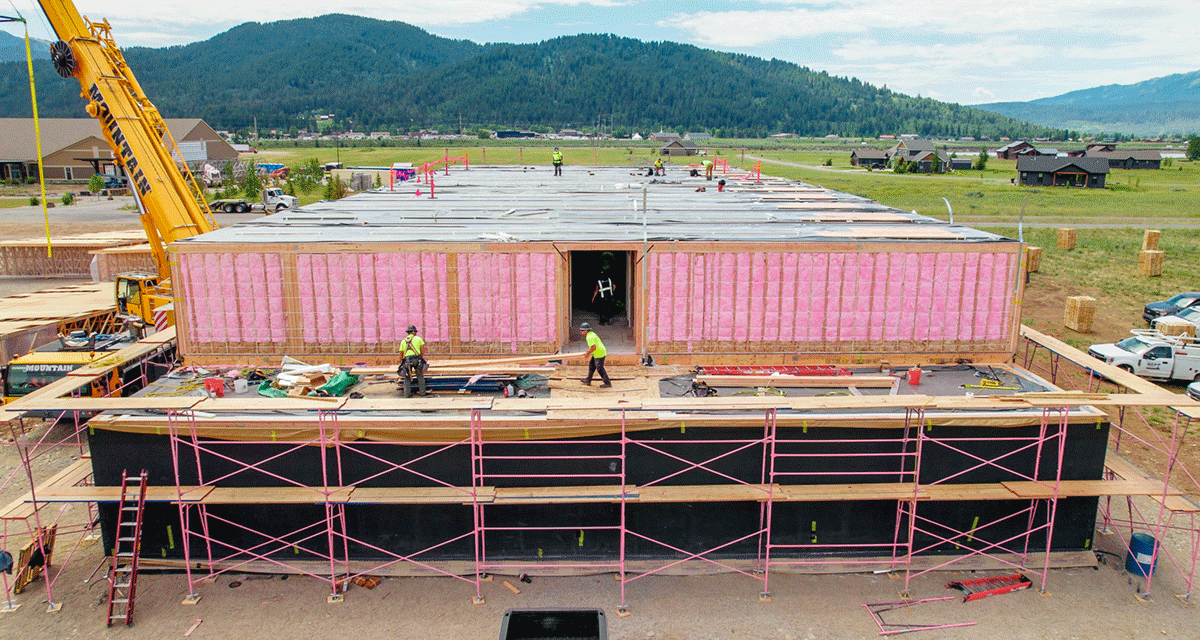

Grâce à une planification et une collaboration minutieuses, les modules finis ont pu être expédiés dès la fin de la construction de l'usine. Les équipes expérimentées de Snake River MEP et d'Accuset Construction étaient prêtes à mettre en place le bâtiment à une vitesse vertigineuse.

"La logistique sur place a été extraordinaire", déclare Steve. "Et l'alignement s'est avéré extrêmement serré, avec des tolérances de 1/8 de pouce. Certaines approches avancées ont rendu le processus de réglage sur site particulièrement efficace. Le directeur des services sur site d'Autovol, Joe Sievers, et le fondateur d'Accuset, Kirk Hall, ont fait une suggestion intelligente : construire à l'avance le toit en pièces détachées sur les fondations du site.

Pendant que les modules étaient en route de Nampa à Alpine, une équipe sur place a posé des fermes de toit préfabriquées sur ce qui allait devenir les fondations du bâtiment. Cela a permis d'accélérer l'achèvement des structures du toit, ainsi que le processus de "séchage" essentiel pour protéger le bâtiment de toute pluie potentielle.

"Nous avons terminé les structures de toit au sol", explique Casey. "Ils les ont écartées pendant qu'ils installaient les modules, puis ils les ont posés sur le toit. Nous avons probablement posé le toit en un quart du temps au sol par rapport à ce que nous aurions fait dans les airs. Grâce à cette approche, nous avons pu sécher le toit au bout d'une dizaine de jours".

À l'heure où nous écrivons ces lignes, le projet est encore à quelques mois de l'occupation. Mais de nombreuses chambres de la première phase sont déjà réservées pour des clients à long terme, notamment les équipes de GCHB Venture et le personnel d'une clinique d'Alpine, désireux de fournir un logement au personnel de santé dans un marché aussi limité.

"Ce projet aurait duré de 18 à 24 mois avec un calendrier conventionnel. Nous le ferons en huit mois", précise M. Casey. "Cette rapidité est bénéfique pour tout le monde. J'aime faire les choses aussi efficacement que possible pour que tous les participants au projet gagnent de l'argent. Dans ce processus, les choses vont plus vite, les portes s'ouvrent plus rapidement et nos clients bénéficient d'un meilleur projet au final. Si tout va bien, nous générons quelques millions par an de recettes brutes, alors ouvrir ses portes 10 mois plus tôt peut représenter une économie considérable."

Plus de Modular Advantage

La proposition de l'Oregon sur le salaire dominant : Un signal d'alarme pour la construction modulaire

Au début du mois de février 2024, le Massachusetts Board of Building Regulations and Standards (BBRS) a publié sa proposition de 10e édition des codes de construction. Ce projet comprenait plusieurs amendements visant la construction modulaire qui auraient créé un environnement extrêmement difficile pour l'ensemble du secteur modulaire et auraient pu l'éliminer complètement dans l'État.

Derrière la conception de Bethany Senior Terraces, le premier projet modulaire de logement passif pour personnes âgées à New York

Alors que de plus en plus de promoteurs cherchent à respecter les nouvelles réglementations en matière d'efficacité énergétique, l'équipe de Murray Engineering a établi un nouveau record. Avec le projet Bethany Senior Terraces, Murray Engineering a contribué à développer la première structure modulaire de la ville de New York qui englobe entièrement les principes de la maison passive - introduisant une nouvelle ère d'efficacité énergétique dans la ville qui ne dort jamais et qui est très attentive à l'énergie.

Comment LAMOD utilise le modulaire pour résoudre les problèmes d'inefficacité, de durabilité et d'avenir de la construction

Alors que les promoteurs, les concepteurs et les entrepreneurs cherchent à comprendre l'évolution des besoins de l'industrie modulaire, personne ne connaît aussi bien les avantages de la modularité que Mārcis Kreičmanis. Cofondateur et directeur général de LAMOD à Riga, en Lettonie, Mārcis s'est fixé comme objectif ultime de remédier aux inefficacités de la construction traditionnelle.

Du fabricant de meubles à l'"architecte militant" : Le parcours unique de Stuart Emmons

Stuart Emmons a été fasciné par les bâtiments dès son plus jeune âge. Il se souvient d'avoir construit des villes de sable avec son frère lors de séjours sur la côte du Jersey. Son père lui a offert sa première table à dessin à l'âge de dix ans. Aujourd'hui, il est un architecte expérimenté qui a reçu son FAIA en juin 2025. Le moins que l'on puisse dire, c'est que le chemin qu'il a emprunté est unique.

Forge Craft Architecture + Design : Codes, contrats et propriété intellectuelle

Rommel Sulit, directeur fondateur et directeur de la pratique modulaire pour Forge Craft Architecture + Design, discute des implications des codes, des contrats et de la propriété intellectuelle sur la construction modulaire.

sur la construction modulaire.

Eisa Lee, l'architecte "bilingue

Aujourd'hui, en tant que fondatrice de XL

Architecture and Modular Design dans l'Ontario, au Canada, elle applique non seulement sa formation d'architecte traditionnelle, mais aussi une vision holistique de la conception modulaire. C'est cette vision globale qui guide son travail en tant que véritable partenaire qui comble le fossé entre les architectes et les usines modulaires lorsqu'ils collaborent au processus de conception.

Tamarack Grove Engineering : Conception pour le secteur modulaire

Le rôle d'un ingénieur en structures est crucial pour la réussite d'un projet modulaire, de l'analyse initiale à l'administration de la construction. Tamarack Grove propose des services d'ingénierie structurelle - analyse de projet, création de plans, conception et administration de la construction - pour des projets commerciaux, de fabrication, d'installations, de services publics et modulaires. La construction modulaire n'est qu'un des secteurs de marché desservis par l'entreprise, mais il s'agit d'un secteur de plus en plus populaire.

Un ingénieur maîtrise l'art d'écouter ses clients

Depuis qu'il a fondé Modular Structural Consultants, LLC. en 2014, Yurianto a établi un suivi régulier des clients de la construction modulaire et à base de conteneurs, principalement des fabricants. Ses services comprennent souvent la fourniture de calculs d'ingénierie, l'examen des dessins et la certification d'ingénierie

A l'intérieur de College Road : L'ingénierie des modules de l'un des plus hauts bâtiments modulaires du monde

College Road est un projet résidentiel modulaire innovant situé à East Croydon, dans le sud de Londres, réalisé par le promoteur et entrepreneur hors site Tide et sa société de construction modulaire Vision Volumetric (VV), et conçu par MJH Structural Engineers.

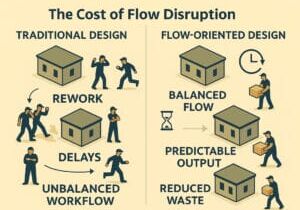

Design for Flow : Le pouvoir négligé de la DfMA dans la construction modulaire

Augmenter le rendement, réduire les coûts et diminuer le nombre de reconceptions en alignant le flux de production allégé sur la conception pour la fabrication et l'assemblage.