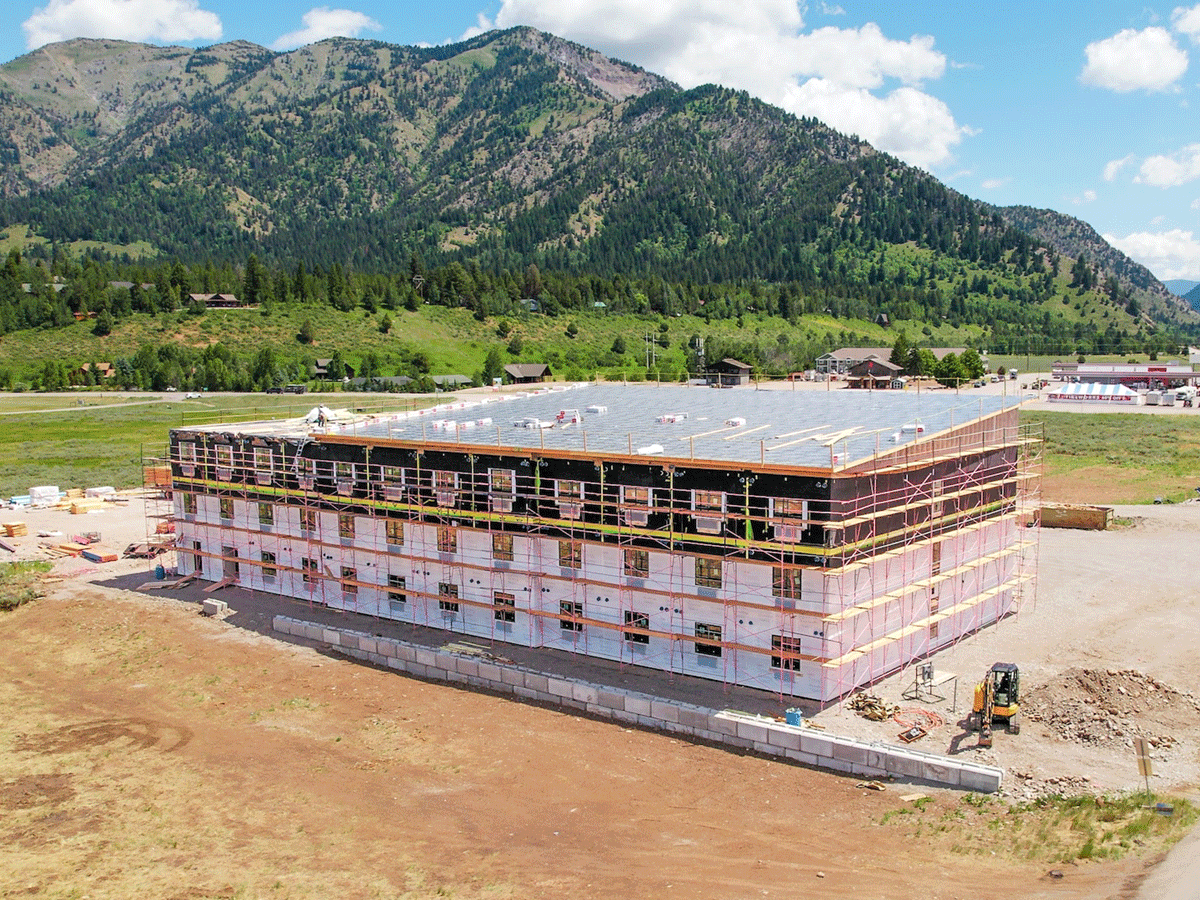

Hawthorn Extended Stay by Wyndham-Jackson, WY

Peu d'endroits sont aussi pittoresques que Jackson, dans le Wyoming. Cela peut être à la fois une bénédiction et une malédiction. La pénurie de logements a contraint même les familles à double revenu à faire un choix difficile : faire la navette depuis les quelques villes voisines où les logements sont rares mais moins chers, ou quitter la communauté de leurs rêves. Des personnes comme Casey Rammell s'attaquent à ce défi à plusieurs niveaux et ont fait appel à Autovol pour les aider.

Ayant grandi dans la ville voisine de Driggs, dans l'Idaho, Casey a construit toute une série de logements dans la région et a cofondé GCHB Venture avec son partenaire George Masing. Il faut beaucoup de savoir-faire et d'ingéniosité pour construire des logements dans ces régions. Les conditions des stations de montagne constituent une triple menace : saisons de construction courtes, manque de main-d'œuvre locale et énorme déséquilibre entre l'offre et la demande de logements.

Faits marquants

- Développeur : GCHB Venture

- Entrepreneur sur place : Snake River MEP

- Lieu : Alpine, Wyoming

- 130 chambres/260 lits

- Phase 1 : 68 chambres

- Phase 2 : 62 chambres

- Conception et préconstruction : 9 mois

- Achèvement de l'usine : 1 mois

- Assemblage du bâtiment : 10 jours

- Est. Gain de temps : 10 à 16 mois

"Nous nous attaquons à un problème de 3 000 unités, 60 unités à la fois", explique Casey. "Plus vite nous pourrons mener à bien des projets, plus vite nous aurons un impact réel. Cela commence par la possibilité de loger les équipes que nous envoyons dans la région pendant les mois d'été, lorsque les prix de l'hébergement sont astronomiques.

Casey avait essayé des projets utilisant des panneaux et des conteneurs qui l'avaient laissé perplexe, mais il était tout de même déterminé à recommencer. George et lui ont vu dans la modularité automatisée une solution miracle qui méritait d'être reconsidérée. Le fait d'avoir contacté Autovol les a rapidement aidés à monter à bord.

"Nous étions toujours très intéressés par le processus, mais nous devions trouver la bonne entreprise pour le mettre en œuvre", a déclaré M. Casey. "Une fois que j'ai visité l'usine d'Autovol pour voir comment ils procédaient et quel était leur processus d'inspection, cela a comblé toutes les lacunes pour nous.

Les visites initiales d'Autovol comprenaient Casey et George ainsi que le PDG d'Autovol, Rick Murdock, le directeur technique, Curtis Fletcher, le directeur du développement commercial, Michael Merle, et le directeur de la préconstruction, Steve Clough. Steve a aidé à définir le projet en amont en concevant une liste de contrôle de préconstruction qui aligne les besoins du développeur avec la conception modulaire et les meilleures pratiques de l'usine afin d'optimiser l'efficacité et la constructibilité.

Avant de rejoindre l'usine d'Autovol, le projet a été conçu et modélisé par Prefab Logic, une autre entreprise cofondée par Rick et Curtis. La conception a été réalisée à l'aide des produits Prefab Logic Housing, développés par Curtis. Déjà éprouvés en usine et adaptés au site, les produits préconçus ont permis d'accélérer considérablement le processus pour le promoteur/architecte et de réduire les coûts globaux de conception. Ces produits ont également permis de tirer parti de la puissance de la conception normalisée et des matériaux de la chaîne d'approvisionnement pour bénéficier d'économies d'échelle.

"La conception initiale a été réalisée en quelques heures", explique M. Curtis. "Elle constituait une bonne base pour la personnaliser en y ajoutant des caractéristiques propres au client. Avec ces outils, nous pouvons établir un point de départ et personnaliser une conception en une fraction du temps. Dans le même temps, la conception est vérifiée quant à sa constructibilité dans l'usine modulaire et sur le site. Outre la rapidité, ces outils simplifient grandement l'approvisionnement en matériaux et l'exécution du projet.

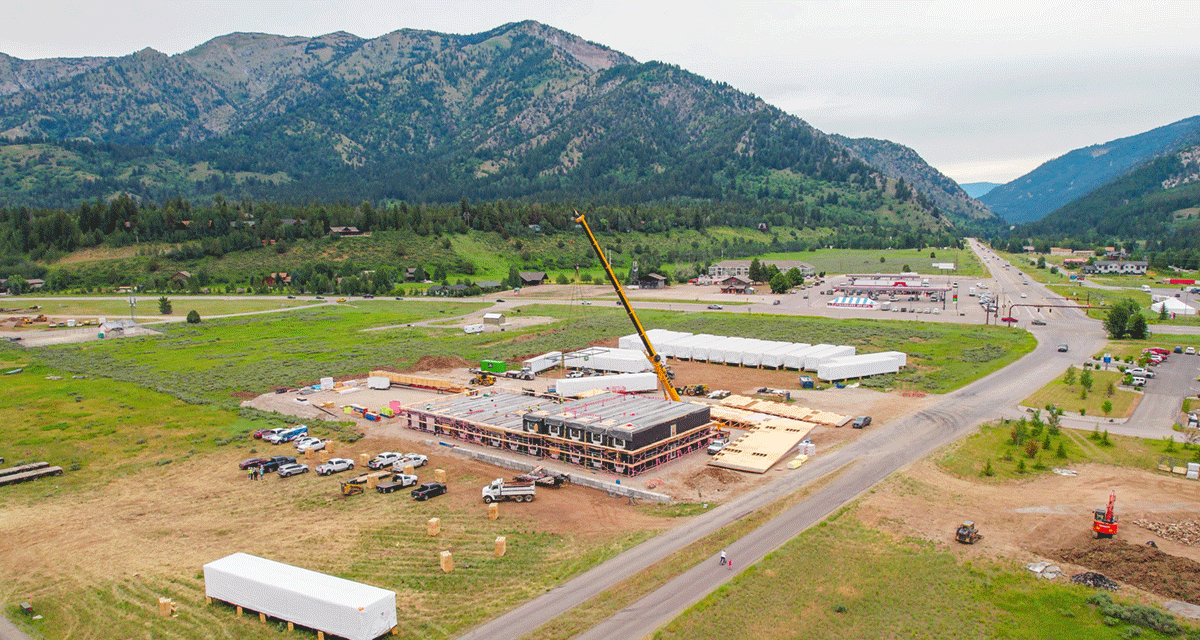

Le plan prévoyait de construire le projet en deux phases. Cela permettrait à l'établissement d'ouvrir plus tôt et de commencer à accueillir des clients tout en achevant la deuxième phase. Le jumeau numérique a été conçu pour fournir d'emblée un modèle complet prêt à l'emploi pour les deux phases. L'usine disposait ainsi de tout ce dont elle avait besoin pour mettre rapidement chaque phase en production. Il a également permis à chacun de planifier les deux phases à l'avance et de commencer à préparer le site à l'avance.

"Toutes les parties prenantes se sont investies dans ce projet et je pense que cela a vraiment porté ses fruits en termes de qualité et d'exécution", déclare Steve. "Nous avions élaboré une liste de contrôle pour la préconstruction afin de définir les choses dès le départ. Cela a porté ses fruits lorsque tout s'est mis en place. Des éléments tels que la taille de la pièce ont mis à l'épreuve la limite de longueur des modules d'Autovol, mais l'équipe de l'usine était prête et a tenu ses promesses.

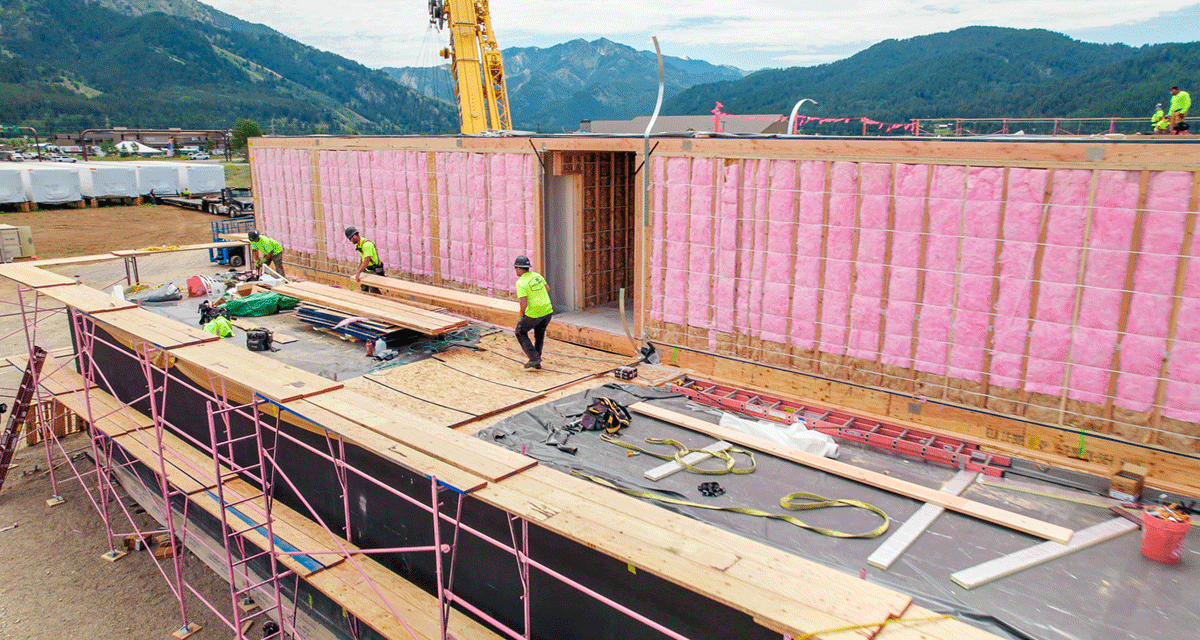

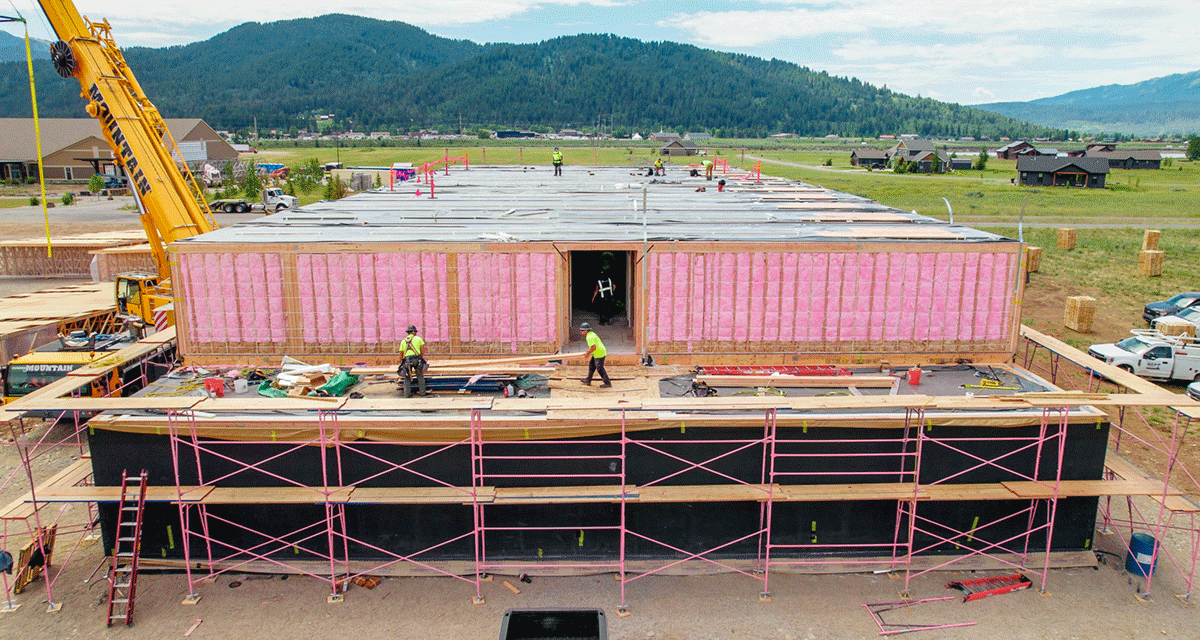

Grâce à une planification et une collaboration minutieuses, les modules finis ont pu être expédiés dès la fin de la construction de l'usine. Les équipes expérimentées de Snake River MEP et d'Accuset Construction étaient prêtes à mettre en place le bâtiment à une vitesse vertigineuse.

"La logistique sur place a été extraordinaire", déclare Steve. "Et l'alignement s'est avéré extrêmement serré, avec des tolérances de 1/8 de pouce. Certaines approches avancées ont rendu le processus de réglage sur site particulièrement efficace. Le directeur des services sur site d'Autovol, Joe Sievers, et le fondateur d'Accuset, Kirk Hall, ont fait une suggestion intelligente : construire à l'avance le toit en pièces détachées sur les fondations du site.

Pendant que les modules étaient en route de Nampa à Alpine, une équipe sur place a posé des fermes de toit préfabriquées sur ce qui allait devenir les fondations du bâtiment. Cela a permis d'accélérer l'achèvement des structures du toit, ainsi que le processus de "séchage" essentiel pour protéger le bâtiment de toute pluie potentielle.

"Nous avons terminé les structures de toit au sol", explique Casey. "Ils les ont écartées pendant qu'ils installaient les modules, puis ils les ont posés sur le toit. Nous avons probablement posé le toit en un quart du temps au sol par rapport à ce que nous aurions fait dans les airs. Grâce à cette approche, nous avons pu sécher le toit au bout d'une dizaine de jours".

À l'heure où nous écrivons ces lignes, le projet est encore à quelques mois de l'occupation. Mais de nombreuses chambres de la première phase sont déjà réservées pour des clients à long terme, notamment les équipes de GCHB Venture et le personnel d'une clinique d'Alpine, désireux de fournir un logement au personnel de santé dans un marché aussi limité.

"Ce projet aurait duré de 18 à 24 mois avec un calendrier conventionnel. Nous le ferons en huit mois", précise M. Casey. "Cette rapidité est bénéfique pour tout le monde. J'aime faire les choses aussi efficacement que possible pour que tous les participants au projet gagnent de l'argent. Dans ce processus, les choses vont plus vite, les portes s'ouvrent plus rapidement et nos clients bénéficient d'un meilleur projet au final. Si tout va bien, nous générons quelques millions par an de recettes brutes, alors ouvrir ses portes 10 mois plus tôt peut représenter une économie considérable."

Plus de Modular Advantage

How Stack Modular Is Using AI to De-Risk Mid- to High-Rise Modular Construction

Artificial intelligence is no longer a future concept in modular construction—it is already reshaping how complex buildings are evaluated, designed, and delivered.

Se préparer pour le monde modulaire de 2026

Le Modular Building Institute (MBI) organise à nouveau sa conférence et son salon professionnel internationaux World of Modular (WOM) à Las Vegas en avril, offrant ainsi certaines des meilleures opportunités du secteur en matière de réseautage, de développement commercial et de formation.

Un nouvel immeuble modulaire à Abu Dhabi ouvre la voie à l'avenir de la construction multifamiliale

Eagle Hills International Properties chose the BROAD Holon Building for a 16-story market rate apartment building in Zayed City, a central business district of Abu Dhabi. The project highlights the potential of the Holon system of volumetric modular construction to accelerate housing delivery.

MBI annonce le tout premier programme d'apprentissage industriel en collaboration avec le Marshall Advanced Manufacturing Center

MBI a récemment conclu un partenariat avec le Marshall Advanced Manufacturing Center (MAMC) afin de proposer à l'industrie des programmes d'apprentissage certifiés par le ministère américain du Travail (USDOL).

AoRa Development vise à construire le premier bâtiment triple zéro énergie de New York à l'aide de méthodes modulaires

De plus en plus de villes financent de nouveaux projets d'infrastructure, à condition qu'ils répondent à des critères de durabilité. C'est là que la construction modulaire trouve toute sa place, grâce à sa faible production de déchets.

Développeurs et concepteurs : leçons tirées de la conception modulaire

La construction modulaire est intéressante pour de nombreux promoteurs, car les travaux de chantier et la construction des modules peuvent se dérouler simultanément, ce qui raccourcit le calendrier et réduit les coûts supplémentaires.

UTILE : accélérer la construction modulaire

Au Québec, UTILE prend les devants en créant des bâtiments modulaires abordables afin de contribuer à réduire la pénurie de logements étudiants. Au cours du processus, l'entreprise a découvert ce qu'il fallait pour réussir la transition vers la construction modulaire.

Sobha Modular enseigne aux promoteurs immobiliers à penser comme des fabricants

Avec son usine de 250 000 m² aux Émirats arabes unis, Sobha Modular propose ses salles de bains modulaires haut de gamme dans des résidences de luxe à Dubaï, tout en développant des projets modulaires pour les États-Unis et l'Australie.

RoadMasters : Pourquoi une planification précoce du transport est essentielle dans la construction modulaire

Dans la construction modulaire, le transport est souvent considéré comme le « chaînon manquant ». Même s'il empêche rarement la réalisation d'un projet, une mauvaise planification peut entraîner des retards coûteux, des changements d'itinéraire et des dépassements budgétaires.

Gérer les risques dans l'immobilier commercial et la construction modulaire : les conseils d'un expert fort de 44 ans d'expérience dans le secteur

Les projets modulaires impliquent la fabrication, le transport et l'assemblage sur site. Les promoteurs doivent comprendre exactement quelles sont leurs responsabilités et ce qu'ils sous-traitent. Les conseillers en gestion des risques doivent se renseigner sur les entrepreneurs, les sous-traitants et les consultants en conception-construction du promoteur, en particulier le fabricant modulaire.