Design for Flow : Le pouvoir négligé de la DfMA dans la construction modulaire

Augmenter le rendement, réduire les coûts et diminuer le nombre de reconceptions en alignant le flux de production allégé sur la conception pour la fabrication et l'assemblage.

Daniel Small est le fondateur et le directeur général de Da Vinci Consulting.

L'occasion manquée de la conception modulaire

La construction modulaire a atteint un point d'inflexion. Alors que les usines cherchent à s'agrandir, beaucoup se rendent compte que les approches de conception traditionnelles - même lorsqu'elles sont optimisées pour l'assemblage - sont souvent insuffisantes pour soutenir un véritable flux de fabrication. Bien que la conception pour la fabrication et l'assemblage (DfMA) soit de plus en plus connue, trop de projets sont encore conçus sans tenir compte du temps de cycle, de l'équilibre des stations ou de la fluidité du flux de produits. Le résultat ? Des goulots d'étranglement, des retouches et un débit irrégulier.

Ce n'est pas une fatalité. En alignant les efforts de DfMA sur les principes de la production allégée, les fabricants de produits modulaires peuvent réaliser des gains considérables en termes de rapidité, d'efficacité et de qualité. Cet article explore la manière dont la DfMA peut aller au-delà de la facilité d'assemblage et devenir la pierre angulaire de la conception modulaire basée sur les flux.

Ce que signifie réellement "Design for Flow" (conception pour l'écoulement)

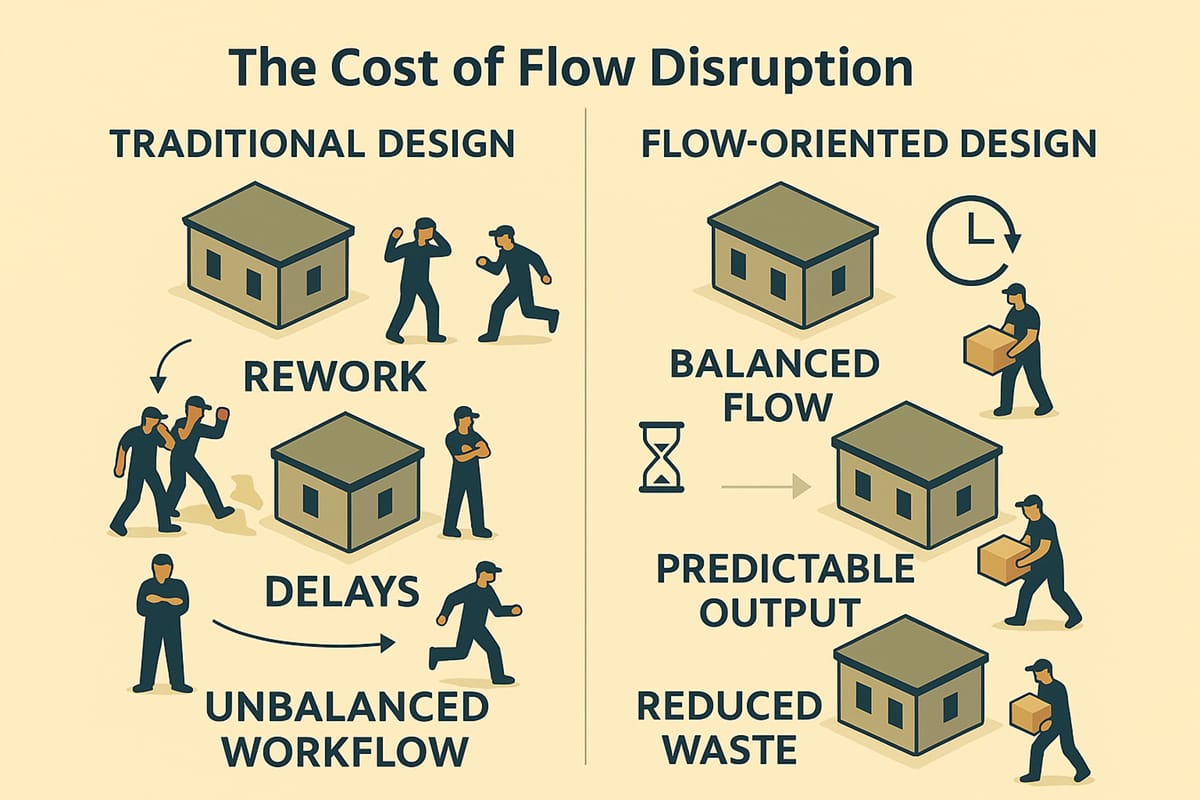

Dans la pensée Lean, le terme "flux" fait référence au mouvement fluide et ininterrompu des matériaux et des travaux en cours à travers un flux de valeur - idéalement une pièce à la fois, au rythme de la demande du client (takt time). Le flux minimise le gaspillage, réduit les délais d'exécution et permet une production prévisible et évolutive.

Dans les usines modulaires, le flux est souvent perturbé par des conceptions qui, bien que solides d'un point de vue architectural, sont peu pratiques d'un point de vue opérationnel. En voici quelques exemples :

- Modules nécessitant des étapes d'assemblage non séquentielles

- Des schémas MEP complexes qui ralentissent l'installation

- Assemblages lourds nécessitant une manipulation spéciale ou un travail hors ligne

Pour concevoir le flux, il faut commencer par bien comprendre comment le module sera construit, déplacé et terminé dans une usine. Cela signifie qu'il faut concevoir en fonction du rythme des stations, minimiser les manipulations spéciales et simplifier l'enchaînement des tâches. Une bonne fluidité dépend également de la prévisibilité. Lorsque la conception permet d'obtenir des résultats cohérents avec moins de variables, chaque processus en aval devient plus fluide.

Concevoir pour la fluidité signifie également que les décisions ne doivent pas être prises par le personnel. Un produit bien conçu n'oblige pas les travailleurs à interpréter ou à improviser. Il normalise leurs actions, ce qui leur permet de se concentrer sur l'exécution. Ainsi, la fluidité n'est pas seulement une question de rapidité, mais aussi d'élimination des frictions.

La conception traditionnelle est source de chaos ; la conception orientée vers les flux permet une production modulaire prévisible et efficace.

Bien menée, la DfMA permet également une évolutivité souple. Une fois qu'un système de modules adaptés aux flux et à l'usine est développé, il peut être répété, adapté ou personnalisé en masse avec un minimum de perturbations. Cet aspect est crucial pour les entreprises qui tentent de répondre à une demande croissante sans trop solliciter leurs ressources.

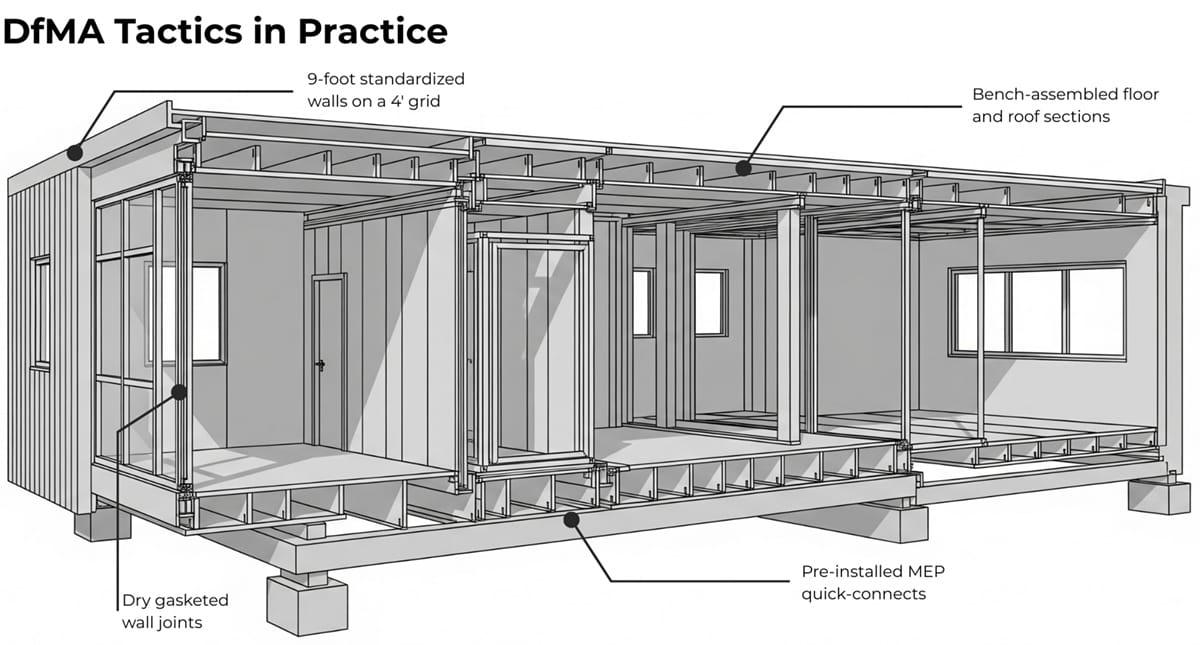

Les principales caractéristiques de la DfMA qui favorisent le flux modulaire - grilles normalisées, assemblages sur banc et MEP prêt à l'emploi.

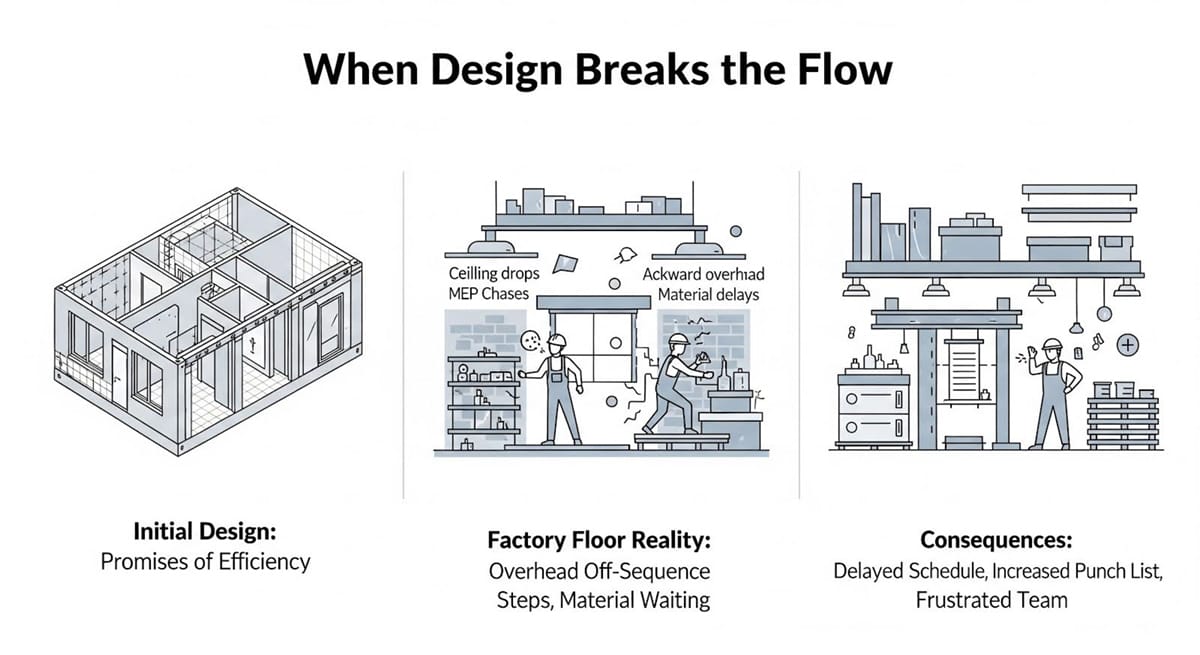

Aperçu d'un cas : Une conception qui rompt le flux

Imaginez une usine modulaire qui lance une nouvelle gamme d'unités multifamiliales. La conception comprend des cheminements MEP complexes à travers des murs de refend étroits, ainsi que des descentes de plafond nécessitant une construction en plusieurs étapes. Sur le papier, les modules ont fière allure. Mais sur le terrain, les ouvriers doivent s'écarter de leur séquence normale, attendre les pièces et effectuer des travaux en hauteur qui auraient pu être réalisés plus efficacement à la hauteur de l'établi.

Malgré la beauté du produit final, l'usine connaît une réduction de 40 % de sa production et une forte augmentation des éléments de la liste de contrôle. Pourquoi ? La conception n'a jamais été calquée sur le flux de travail de l'usine. Elle a privilégié l'aspect final à la simplicité du processus.

Cette situation n'est pas rare. De nombreux projets modulaires sont conçus en tenant compte de l'assemblage sur site ou de l'élégance architecturale, mais sans tenir compte de l'ordonnancement en usine. Le coût de cet oubli est généralement supporté par les équipes de production, qui improvisent, ralentissent ou font remonter les problèmes de qualité. De nombreux projets modulaires sont conçus en tenant compte de l'assemblage sur site ou de l'élégance architecturale, mais sans tenir compte de l'ordonnancement en usine. Le coût de cette négligence est généralement supporté par les équipes de production, qui improvisent, ralentissent ou aggravent les problèmes de qualité.

Un mauvais alignement entre la conception et la production entraîne des retards, des reprises et des équipes débordées, alors que la conception basée sur les flux permet d'éviter le chaos.

Approche intégrée : Co-conception pour l'écoulement et l'assemblage

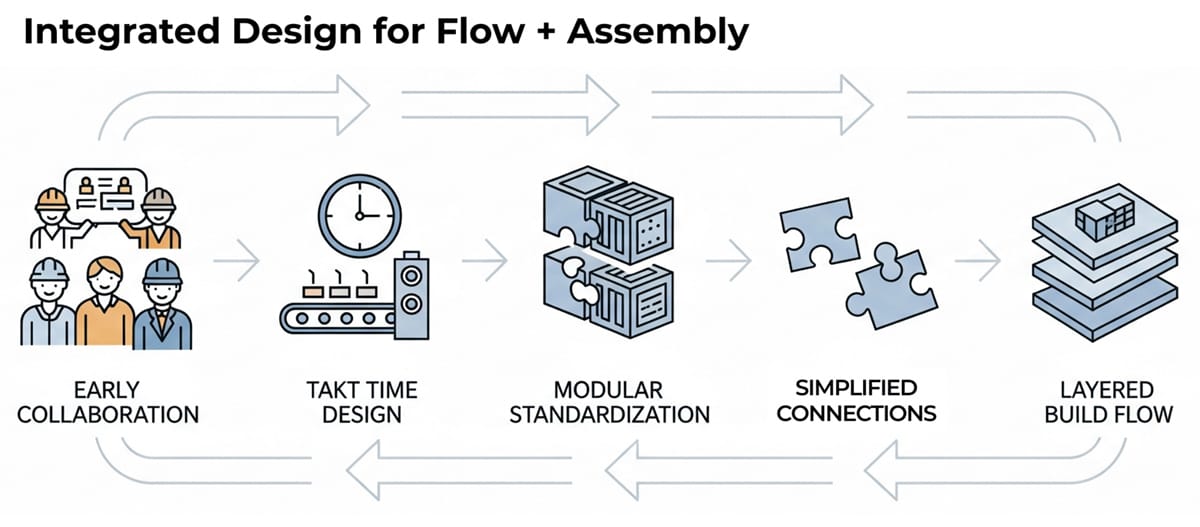

Pour éviter ces écueils, la DfMA doit être associée dès le départ à la cartographie des flux. Voici comment les entreprises modulaires peuvent aligner la conception et la production :

- Impliquer très tôt les parties prenantes de l'usine : Associez les responsables de la fabrication, de la logistique et de la qualité à la phase de conception schématique. Ils repéreront les problèmes qui échappent aux architectes et mettront en évidence les caractéristiques qui augmentent le temps de production.

- Concevoir en fonction du temps de production : Si votre usine a une cadence de 4 heures, assurez-vous que le module peut être complété par des paquets de travail répétables et nivelés dans cette fenêtre. Concevez les tâches de manière à ce qu'elles s'intègrent tactiquement dans la cadence de chaque station.

- Utiliser une grille standardisée :

Une grille de planification de 4'/2' alignée sur les dimensions des matériaux permet de réduire les coupes, les déchets et les erreurs de mise en page. La normalisation favorise également la formation, la flexibilité interfonctionnelle et l'efficacité de l'approvisionnement. - Simplifier les connexions : Utilisez des assemblages MEP prêts à l'emploi, des chevêtres universels et des détails d'ossature encliquetables. Réduisez la variété des fixations et veillez à ce que tous les joints soient accessibles aux outils sans avoir à les repositionner.

- Construire par couches : Permettre à chaque station d'achever complètement sa couche de travail avant que le module ne passe à l'étape suivante. Évitez toute tâche qui exige qu'un module soit ramené en amont ou maintenu hors du flux.

Ces actions nécessitent de passer d'un processus de conception cloisonné à un processus de conception intégré. Les architectes, les ingénieurs et les équipes de production doivent élaborer ensemble des solutions. L'usine devient alors un co-créateur de valeur plutôt qu'une contrainte en aval.

Boucle de co-conception intégrant les principes du flux industriel dans chaque phase de la conception - de la collaboration à la production en couches.

Le retour sur investissement de la DfMA axée sur les flux

Lorsqu'elle est bien menée, la conception de flux permet d'obtenir des résultats impressionnants :

- Augmentation du débit de 2 à 5 fois, même sans ajout de main-d'œuvre ou d'équipement

- Réduction des temps de cycle de 30 à 50

- Amélioration considérable de la qualité grâce à la réduction des manipulations et des retouches

- Des équipes plus heureuses, avec des rôles plus clairs et moins de lutte contre les incendies

Les gains sont également indirects : amélioration du moral de l'usine, diminution des ordres de modification et renforcement de la confiance des clients. Lorsque la production devient prévisible, les équipes de vente peuvent promettre en toute confiance - et tenir leurs promesses.

Il est important de noter que ces gains sont évolutifs. La DfMA basée sur les flux crée une colonne vertébrale opérationnelle résiliente qui permet la variabilité des sites sans sacrifier la cohérence interne. Il s'agit là d'un élément clé pour réaliser la promesse de personnalisation de masse de la technologie modulaire.

La DfMA n'est pas suffisante sans flux

La DfMA est un outil puissant, mais uniquement lorsqu'elle est mise au service d'un flux allégé. L'industrie modulaire ne peut pas se permettre de traiter la conception et la fabrication comme des domaines distincts. Lorsqu'elles sont intégrées, les usines ronronnent, les projets sont réalisés dans les délais et les clients obtiennent exactement ce qui leur a été promis.

Si nous voulons que la construction modulaire réalise son potentiel, nous devons aller au-delà de la conception pour l'assemblage et commencer à concevoir pour le flux. Cela signifie qu'il faut intégrer les principes de flux dès les premières conversations de conception, donner aux équipes de production les moyens de façonner ces conceptions et considérer chaque produit sous l'angle de l'ajustement et de l'ordonnancement en usine.

L'avenir de la modularité n'est pas seulement une conception plus intelligente, c'est une conception synchronisée. Et cela commence par une DfMA qui coule.

Plus de Modular Advantage

How Stack Modular Is Using AI to De-Risk Mid- to High-Rise Modular Construction

Artificial intelligence is no longer a future concept in modular construction—it is already reshaping how complex buildings are evaluated, designed, and delivered.

Se préparer pour le monde modulaire de 2026

Le Modular Building Institute (MBI) organise à nouveau sa conférence et son salon professionnel internationaux World of Modular (WOM) à Las Vegas en avril, offrant ainsi certaines des meilleures opportunités du secteur en matière de réseautage, de développement commercial et de formation.

Un nouvel immeuble modulaire à Abu Dhabi ouvre la voie à l'avenir de la construction multifamiliale

Eagle Hills International Properties chose the BROAD Holon Building for a 16-story market rate apartment building in Zayed City, a central business district of Abu Dhabi. The project highlights the potential of the Holon system of volumetric modular construction to accelerate housing delivery.

MBI annonce le tout premier programme d'apprentissage industriel en collaboration avec le Marshall Advanced Manufacturing Center

MBI a récemment conclu un partenariat avec le Marshall Advanced Manufacturing Center (MAMC) afin de proposer à l'industrie des programmes d'apprentissage certifiés par le ministère américain du Travail (USDOL).

AoRa Development vise à construire le premier bâtiment triple zéro énergie de New York à l'aide de méthodes modulaires

De plus en plus de villes financent de nouveaux projets d'infrastructure, à condition qu'ils répondent à des critères de durabilité. C'est là que la construction modulaire trouve toute sa place, grâce à sa faible production de déchets.

Développeurs et concepteurs : leçons tirées de la conception modulaire

La construction modulaire est intéressante pour de nombreux promoteurs, car les travaux de chantier et la construction des modules peuvent se dérouler simultanément, ce qui raccourcit le calendrier et réduit les coûts supplémentaires.

UTILE : accélérer la construction modulaire

Au Québec, UTILE prend les devants en créant des bâtiments modulaires abordables afin de contribuer à réduire la pénurie de logements étudiants. Au cours du processus, l'entreprise a découvert ce qu'il fallait pour réussir la transition vers la construction modulaire.

Sobha Modular enseigne aux promoteurs immobiliers à penser comme des fabricants

Avec son usine de 250 000 m² aux Émirats arabes unis, Sobha Modular propose ses salles de bains modulaires haut de gamme dans des résidences de luxe à Dubaï, tout en développant des projets modulaires pour les États-Unis et l'Australie.

RoadMasters : Pourquoi une planification précoce du transport est essentielle dans la construction modulaire

Dans la construction modulaire, le transport est souvent considéré comme le « chaînon manquant ». Même s'il empêche rarement la réalisation d'un projet, une mauvaise planification peut entraîner des retards coûteux, des changements d'itinéraire et des dépassements budgétaires.

Gérer les risques dans l'immobilier commercial et la construction modulaire : les conseils d'un expert fort de 44 ans d'expérience dans le secteur

Les projets modulaires impliquent la fabrication, le transport et l'assemblage sur site. Les promoteurs doivent comprendre exactement quelles sont leurs responsabilités et ce qu'ils sous-traitent. Les conseillers en gestion des risques doivent se renseigner sur les entrepreneurs, les sous-traitants et les consultants en conception-construction du promoteur, en particulier le fabricant modulaire.